两种月牙剪结构的对比分析

时间:2023-03-27 14:10:07 来源:柠檬阅读网 本文已影响 人

高卫军 王在芪 邢玉峰 杜敏 林松

(1.二重(德阳)重型装备有限公司,四川 德阳 618000;

2.四川省技术转移中心,四川 成都 610041)

由于热轧带钢边部质量不规整,一般在连续酸洗机组和酸洗-轧机联合机组上布置圆盘剪对热轧带钢进行切边处理,达到所要求的带钢宽度,随后进入冷轧机进行轧制或作为酸洗成品卷直接销售。而连续机组中圆盘剪前必须要布置月牙剪,对带钢边部进行冲切月牙缺口,当月牙缺口运行至圆盘剪剪刃处时,带钢边部脱离圆盘剪剪刃(即圆盘剪脱刀),此时圆盘剪可进行开口度调整或进行转塔换刀。国内早期某1550 mm酸洗冷连轧联合机组圆盘剪前的月牙剪采用的平剪刃式剪切结构,设备外形尺寸大、重量重,且月牙剪的冲切深度恒定;

而通过现场考察近两年新上的连续酸洗机组和酸轧机组发现月牙剪结构为斜剪刃式,同样来料规格的情况下,后者的剪切力、设备强度及重量均小于前者,且月牙剪的冲切深度可根据不用用途进行在线调整,这种结构具有一定的市场竞争优势。

1.1 结构组成

平剪刃月牙剪主要由2个活动剪切机、横移液压缸、轨道以及废料箱组成。活动剪切机上装有剪切液压缸、连杆机构、上下剪刃、车轮等,下剪刃固定不动,上剪刃可以上下活动实现剪切。其结构见图1和图2。

1—右活动剪切机;

2—左活动剪切机;

3—横移液压缸;

4—轨道;

5—废料箱。

1—剪切液压缸;

2—机架;

3—上活动刀座;

4—上剪刃;

5—下剪刃;

6—下固定刀座;

7—车轮;

8—连杆机构;

9—安全销。

1.2 工作原理

左右两个活动剪切机在横移液压缸的作用下在轨道上移动,进行开口度调整;

活动剪切机达到指定位置后(由活动框架上的电气检测元件检测),剪切液压缸驱动连杆机构驱使上剪刃向下移动实现剪切,剪切下来的月牙废料通过废料溜槽滑送到传动侧基础地面上的废料箱内。当废料箱装满后,由行车吊运至运料车上,运出生产车间。

1.3 主要参数

平剪刃月牙剪主要技术参数见表1。

表1 平剪刃月牙剪主要技术参数

1.4 设备特点

(1)设备(含废料箱)总重量为12.5 t,剪切机设备笨重。

(2)剪切废料通过溜槽滑入地面上的废料箱内,增加土建施工成本。

(3)上下剪刃均是整体式剪刃,材料利用率低,剪刃的重量大,增加了采购成本。

(4)剪切液压缸缸径大,同等剪切速度下,液压阀的通径大,成本高。

(5)剪切液压缸剪切带钢时有小幅摆动,因此液压缸管路上需要采用液压软管,成本增加。

2.1 结构组成

斜剪刃月牙剪主要由2个活动剪切机、横移液压缸、滑动底座以及2个废料箱组成。活动剪切机上装有剪切液压缸、上下剪刃、滑道等,下剪刃固定不动,上剪刃可以垂直上下活动实现剪切。其结构见图3和图4。

1—右活动剪切机;

2—左活动剪切机;

3—横移液压缸;

4—滑动底座;

5—废料箱。

1—机架;

2—剪切液压缸;

3—上活动刀座;

4—上剪刃;

5—下剪刃;

6—滑道;

7—活动溜槽。

2.2 工作原理

左右两个活动剪切机在横移液压缸的作用下在滑动底座上移动,进行开口度调整;

活动剪切机达到指定位置后(由活动框架上的电气检测元件检测),剪切液压缸驱动上活动刀座驱使上剪刃向下垂直移动实现剪切,剪切下来的月牙废料通过活动溜槽滑送到传动侧设备旁的废料箱内。当废料箱装满后,由行车吊运至运料车上,运出生产车间。

2.3 主要参数

斜剪刃月牙剪主要技术参数见表2。

表2 斜剪刃月牙剪主要技术参数

2.4 设备特点

(1)设备(含2个废料箱)总重量为5.2 t,剪切机设备小巧。

(2)剪切废料通过活动溜槽滑入地面上的废料箱内,土建施工成本低。

(3)下剪刃为分体式剪刃,分为了三段,材料利用率高,剪刃的重量小,降低了了采购成本。

(4)剪切液压缸缸径小,同等剪切速度下,液压阀的通径小,成本低。

(5)剪切液压缸剪切带钢时无摆动,因此液压缸管路上可以采用硬管,减少了液压软管的使用,成本降低。

以1550 mm规格的酸轧机组产品大纲为依据,进行剪切力的理论计算。

3.1 来料性能

该酸轧机组的产品主要有:热轧低碳钢、超低碳钢(IF钢)、高强钢(HSS)、中低牌号无取向硅钢等,来料性能见表3。

表3 来料性能

3.2 最大剪切力的计算

经过生产实践和科学实践证实:剪切过程是由压入变形和剪切滑移两个阶段组成,剪切过程的实质是金属的塑性变形过程。在这两个阶段,被剪钢板剪切区域内应力状态随着剪切过程的深入而不断变化,因此剪切力也随之在不断的变化。

3.2.1 剪刃压入金属阶段

如图5[1]所示,剪刃压入金属后,剪刃对被剪切钢板产生竖直压力P构成的力矩Pa使被剪钢板有顺时针旋转的趋势。而剪刃侧面对被剪钢板产生侧向推力T构成的力矩Tc阻止被剪钢板顺时针转动。随着剪刃的压入,两力矩达到平衡时,被剪钢板停止转动,即

图5 剪切时作用在轧件上的力

Pa=Tc[1-4]

(1)

T=Ptanγ

(2)

(3)

(4)

式中,γ是钢板转动角度;

h是钢板厚度;

c是上下剪刃侧推力T之间的距离;

z是剪刃压入钢板的深度;

x是剪刃压入钢板的宽度。

由上述公式可以推导得到:

(5)

3.2.2 金属塑性滑移阶段

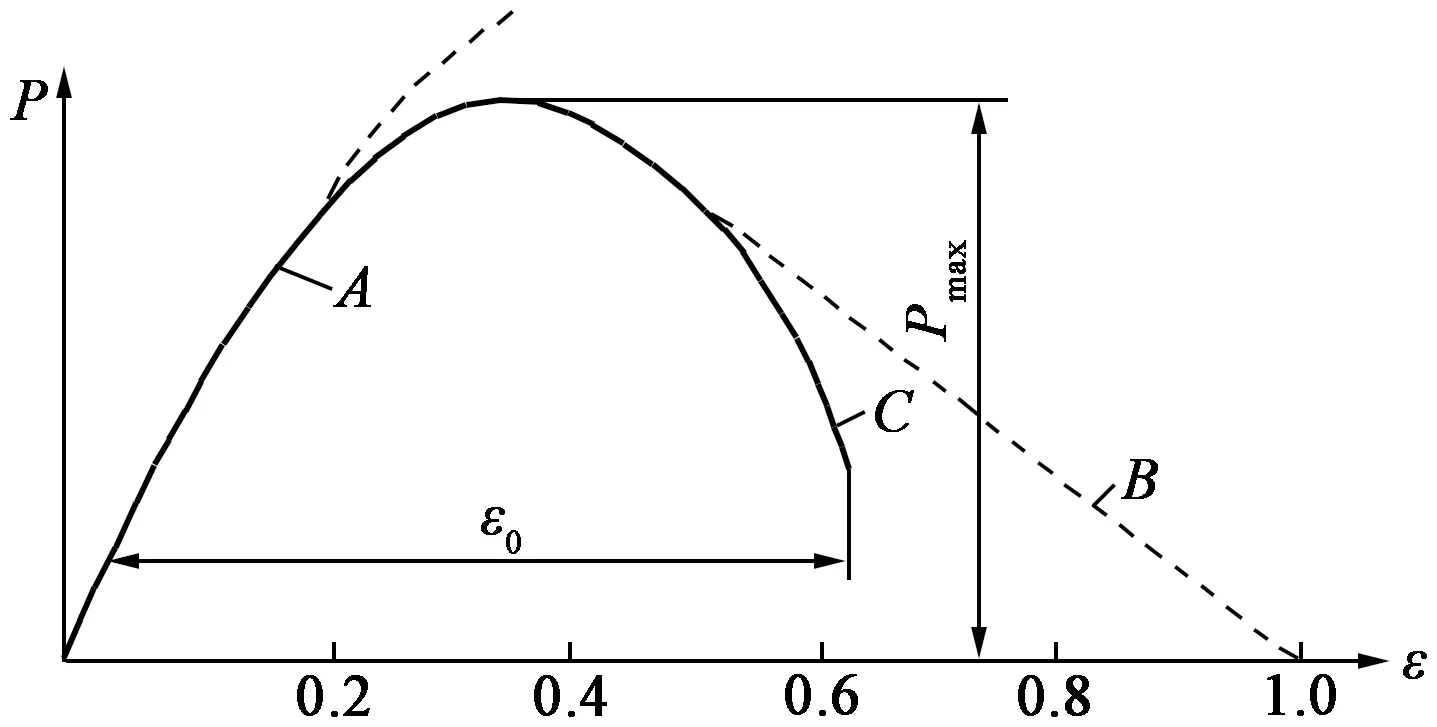

如图6[3]所示,按照图中的抛物线A,剪切力P随被剪钢板的相对切入深度ε的增大而增大,一直增大到金属开始沿整个断面产生滑移为止,此时剪切力P达到最大值。假设剪切应力τ为常数,则剪切力P将沿直线B减小。但实际上剪切力P是按照曲线C变化的,说明剪切应力τ值不是常数,而是随着被剪钢板的相对切入深度ε的增大而减少。

图6 P随ε变化图

此阶段有如下公式:

(6)

3.3 直剪刃的剪切力的计算

首先需根据所剪切最大钢板断面尺寸来确定剪切机的公称能力,即确定最大剪切力。最大剪切力可按下式计算:

Pmax=KFτmax[4]

(7)

式中,K是考虑刀钝、剪刃间隙增加对剪切力影响的系数,一般取值1.2;

τmax是被剪钢板在常温下的最大单位剪切抗力,根据材料性能,可按0.6σb取值[5];

σb是材料抗拉强度,取σb=800 MPa;

F是被剪钢坯的原始横断面面积,F=hb;

h是最大板厚,取h=6.0 mm;

b是剪切弧长,剪刃为月牙形状,取其剪切的最大弧长为420 mm。代入式(7),可得

Pmax≈1451 kN

即理论需要的最大剪切力是1451 kN。

根据平剪刃月牙剪剪切液压缸及连杆结构分析[6],得出月牙剪的剪切能力F大小为:

F=πD2pn/4

(8)

式中,D是剪切液压缸缸径,取值∅180 mm;

p是剪切液压缸工作压力,取值14 MPa;

n是连杆的力放大倍数,取值4.8。代入式(8)得

F≈1709 kN

因F>Pmax,所以设备能力满足剪切要求。

3.4 斜剪刃的剪切力的计算

斜剪刃的剪切力的计算有很多种,诺沙里剪切计算公式是最为常用的。

根据诺沙里剪切计算公式,剪切力:

(9)

(1)Z=f(λ),其中

(10)

式中,an是被剪掉部分的最小宽度,此项目为120 mm;

α是剪刃斜角,此项目为6°,于是tanα=0.105;

δ5是材料的延伸率,取0.25;

h是剪切最大板厚,此项目为6.0 mm。代入式(10)得:

λ=8.4

查图7得:Z≈0.95

图7 Z随λ变化图

(2)刀片的侧隙相对值[8]

y=δ/h

(11)

式中,δ是剪刃间隙,当剪切板厚h≤5 mm时,δ=0.07h;

当h=10~20 mm,δ=0.5 mm。因此:y=0.07。

(3)X为压板作用的系数

X=c/h

(12)

式中,c是压板中心到剪切平面的距离,设计初步计算可按X=10取值。

(4)K为刀钝系数,一般K=1.15~1.2,这里取1.2。

(5)σb为材料抗拉强度,取σb=800 MPa。

将以上数据代入式(9)中,得:

微课平台的开发可与虚拟现实技术相结合,以增强学习者对学习环境的体验性和对知识的感知认知。虚拟现实技术提供的沉浸式场景可以模仿真实复杂场景,使学习者跨越时空限制获得同样的学习体验。

Pn=127 kN

即理论需要的最大剪切力是127 kN。

而斜剪刃月牙剪剪切液压缸缸出力F大小为:

F=πD2pn/4≈281 kN

因F>Pn,所以设备能力满足剪切要求。

4.1 两种月牙剪的重要参数及结构对比

重要参数及结构对比见表4。

从表4中可以看出:在同样剪切能力的情况下,斜剪刃式月牙剪在占地面积、设备投资、设备制造难易程度、配套件的选型以及剪刃成本上都明显优于直剪刃式月牙剪。

表4 重要参数及结构对比

4.2 两种月牙剪的月牙形状对比

月牙剪剪切的缺口形式如图8所示。

缺口形状1—直剪刃式月牙剪 缺口形状2—斜剪刃式月牙剪

月牙剪剪切的缺口是为了使带钢脱离圆盘剪剪刃缝隙,实现圆盘剪的工艺动作(横向移动进行调宽或转塔旋转进行更换剪刃)。

从功能上来说,两种结构的月牙剪剪切的缺口均能满足圆盘剪的使用需求。

从使用上来说,在剪切深度100 mm的情况下,平剪刃式月牙剪的剪切缺口长度752 mm比斜剪刃式月牙剪的剪切缺口长度702 mm长,但平剪刃式月牙剪剪切缺口的脱刀范围396 mm比斜剪刃式月牙剪剪切缺口的脱刀范围564 mm短,对月牙缺口的定位精度要求就高,控制难度增加。

所以,从设备实际使用上,斜剪刃式月牙剪也优于直剪刃式月牙剪,控制要求有所降低。

平剪刃式月牙剪是依靠光电开关进行剪切,且月牙的剪切深度是固定值,深度值均是两个光电开关之间的距离,如图9所示。光电开关B001~B004为带钢边部检测,光电开关B005~B008为月牙剪切位置检测;

由于光电开关的安装位置是固定的,所以每次剪切的月牙剪深度也是固定的。而斜剪刃式月牙剪的控制元件是由如图9所示的光电开关B001~B004和横移液压缸内置位移传感器组成,由光电开关检测带钢边部位置,由位移传感器控制月牙剪切深度。这样就可以实现根据不同的月牙用途来自动剪切不同的月牙深度。

图9 月牙剪的电气控制元件

综上所述:通过理论分析计算和结构对比发现,无论是从降本增效的角度还是从对控制精度的要求出发,斜剪刃式月牙剪都优于平剪刃式月牙剪,斜剪刃式月牙剪将作为以后新建项目首选结构。

斜剪刃式月牙剪的优点主要表现在如下几个方面:

(1)设备投资方面,斜剪刃式月牙剪比平剪刃式月牙剪节约约60%。

(2)土建投资方面,斜剪刃式月牙剪废料的移送依靠设备本身溜槽,取消了土建混凝土溜槽,土建施工成本低。

(3)使用维护方面,斜剪刃式月牙剪剪切缸剪切带钢时无摆动,因此液压缸管路取消了液压软管的使用,减少了漏点维护。

(4)使用成本方面,斜剪刃式月牙剪剪刃重量轻,备件成本仅是直剪刃式月牙剪的30%。

(5)控制精度方面,斜剪刃式月牙剪采用光电开关和位移传感器控制,可根据不同用途自动调整月牙剪的剪切深度。

猜你喜欢 剪刃月牙剪切力 一种汽车发动机用橡胶减震器橡塑技术与装备(2022年10期)2022-10-03基于Fluent的不同弯道剪切力分布特性数值研究水利科技与经济(2021年11期)2021-12-04连铸连轧产线转毂剪剪刃更换方法设备管理与维修(2021年16期)2021-10-09我和月牙拉钩钩小学生优秀作文(低年级)(2020年9期)2020-10-26月牙湾青年歌声(2020年5期)2020-05-19弯月牙民族音乐(2019年2期)2019-12-10浅析自动打捆机夹紧剪切单元改进中国金属通报(2019年4期)2019-07-29造月牙作文小学中年级(2019年4期)2019-04-25水流剪切力对供水管道管壁生物膜生长的影响浙江大学学报(工学版)(2016年2期)2016-06-05类圆弧剪刃剪切设备的剪切力的计算方法重型机械(2016年2期)2016-03-21