偏钛酸水解工艺参数建模分析与优化

时间:2023-02-17 18:30:06 来源:柠檬阅读网 本文已影响 人

曾小义,马 丹,梅其政,刘 星,陈枫森

(1.重庆电力高等专科学校 智能工程学院, 重庆 400043;

2.四川大学 材料科学与工程学院, 成都 610065;

3.重庆渝南自来水有限公司,重庆 401320)

燃煤发电产生了我国50%以上的氮氧化物[1],进而造成酸雨等环境问题。国内减少氮氧化物排放的主要措施还是选择性催化脱硝(SCR)技术[2],而SCR催化剂的生产成本直接影响整个脱硝过程的运行成本和燃煤企业的经济效益。另外,废SCR催化剂全是钒钛钨等贵金属的各种氧化物[3],这些氧化物是有重要价值的危化品,处置不当容易对环境和人类造成威胁。而以往废SCR催化剂普遍采用堆埋处置,不仅浪费土地资源,而且容易污染地下水等,特别是废SCR催化剂中的二氧化钛品位高达80%以上,具有很大的回收再用价值,因此,探索废SCR催化剂中二氧化钛的回收具有非常重要的意义。目前回收再用废SCR催化剂的主要思路有酸浸[4]、碱浸[5]、焙烧[6],而这3个主要思路都必须通过水解工艺得到二氧化钛的前驱体偏钛酸。因此,探索有效的水解生产工艺,不仅可以合理的处置废SCR催化剂;

而且回收的二氧化钛,不管是对降低脱硝催化剂的制造成本,推进脱硝产业实现更好循环利用,还是对减轻环境污染压力,实现脱硝催化剂产业由单程经济向循环经济的转换,都具有非常重要的意义。

工业生产评价水解的3种办法是:过滤效率、水解回收率和沉降速率,工业生产对钛液水解产品也做了明确要求[7]。水解率直观说明了钛的回收率,也影响了企业的产量;

而水解得到的偏钛酸,其粒径和粒径分布不仅决定了钛白的性能;

同时直接影响到后续沉降工艺的沉降速率和清洗工艺的过滤效率。为了满足后续沉降和清洗工艺,一般工业规定生成的偏钛酸粒径在2.00 μm左右为宜[7]。

已有研究表明[8],水解过程中水解温度、初始钛液浓度、钛液F值(水解反应体系中H2SO4与TiO2的质量比,能直观地反映出钛液中生成的硫酸与钛含量的变化),对于偏钛酸性能和后续沉降和清洗工艺有决定性作用。以往学者主要通过线性回归、方差分析等,建立了很多经验公式和数学模型,要么侧重于回收率研究,要么侧重于性能研究,还没有对水解工艺及其组合对产品性能、回收率三者之间的耦合效应开展研究。对于水解生产来说,水解产品质量合格才是前提,因此在确保产品质量合格的情况下,要尽可能提高水解率。本文对燃煤电厂废SCR催化剂,通过钠化焙烧后的硫酸酸解溶液,开展水解工艺及其组合对生成偏钛酸平均粒径和水解率耦合效应研究,侧重于利用响应面中心复合设计方法[9],研究水解温度、初始钛液浓度、钛液F值对水解率和平均粒径的耦合作用规律,实现水解产品性能调控与生产效率预测。

把前期通过焙烧或者酸浸得到的硫酸氧钛在一定温度下和水合成偏钛酸沉淀,从而把其他可溶性杂质和硫酸氧钛分离开,并获得纯净的偏钛酸。钛液水解反应式如下:

2H2O+TiOSO4=H2TiO3↓+H2SO4

(1)

2.1 实验设计

实验原料选取某电厂更换下来的废SCR催化剂,在经过碳酸钠焙烧、水浸、过滤、硫酸酸解,最后得到的水溶液为原料,经过ICP分析成分如表1所示。先用水浴锅加热底水,实验装置如图1所示。再放入装有钛液的三口烧瓶。为了避免溶液蒸发而导致体系浓度、酸度等发生变化,实验采用蒸汽可以冷凝回流的烧瓶,能及时冷凝蒸汽,保持实验体系的浓度、酸度等不会改变。按水解设定时间,同时取出3个实验样品,经过砂芯漏斗快速抽滤,接着超声分散后,使用粒径分析仪测定生成偏钛酸的粒径,最后计算平均粒径以及水解率。

表1 钛液的化学成分(wt.%)

1.恒温水浴锅;

2.冷凝器接口;

3.三颈烧瓶;

4.密封装置;

5.搅拌器;

6.温度计;

7.电热管;

8.冷冻管;

9.控制器

2.2 实验方法

响应面中心复合设计法是一种比较综合因素更强、科学性更高的复合设计和数学模型的方法。与正交设计相比较,响应面法可以同时获得多个因素与多个目标之间耦合效应的明确函数关系,且模型预测精确度高。通过响应面设计软件建立3个影响因素、3个水平、2个目标的响应面中心复合设计矩阵。其中,3个影响因素分别为初始钛液浓度(硫酸氧钛浓度)、水解温度、钛液F值(水解反应体系中H2SO4与TiO2的质量比)。以0、±1对因素水平进行编码,每个因素的最高水平编码为+1,最低水平编码为-1,零水平编码为0,如表2所示。

响应值选择水解率和平均粒径。中心复合设计方案及结果如表3所示。

表2 变量与水平

表3 中心复合设计与结果

3.1 显著性分析及方差分析

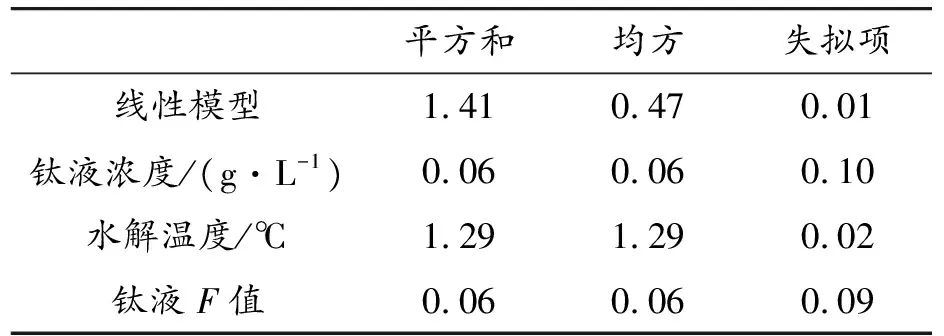

表4是对该数学模型的响应系数显著性分析。平均粒径选择线性回归模型时,模型系数P<0.01,且失拟项P<0.01,满足拟合要求取值范围,而且所选模型的拟合精度高。水解率选择二次方程回归模型时,模型系数P<0.01,且失拟项P<0.01,拟合良好。

平均粒径和水解率的方差分析如表5、6所示,通过逐步回归方法自动将不显著的因素删除(模型系数P>0.01,或失拟项P>0.01)。平均粒径所选模型中水解温度的“模型系数”值小于0.01,且失拟项的值小于0.01,说明只有0.01的概率该模型会失真,影响因素水解温度的输入变量对响应值具有显著的作用,因此,该平均粒径线性回归模型适用。同理,水解率所选二次方程回归数学模型也是符合检验标准的。

表4 响应值模型系数显著性分析

表5 平均粒径方差分析

表6 水解率方差分析

通过响应面中心复合设计法还可以得到模型中的每个实验因数的回归系数对平均粒径、水解率的作用,拟合回归方程如式(2)和式(3)所示:

(2)

ε=94.35-0.92A+2.92B+0.64C-

0.14A2-2.39B2-1.99C2

(3)

3.2 平均粒径

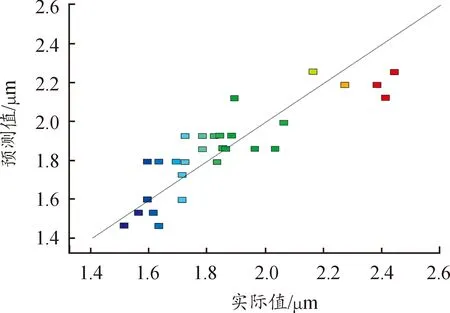

通过该模型模拟计算出来的平均粒径的残差正态分布如图2所示,可以看到:平均粒径的残差正态分布几乎都在直线上,说明所建立的数学模型对平均粒径预测精确度高。图3为平均粒径模型预测值与实验值的相对关系曲线,说明模型预测值与实验值比较接近,也说明了所建立的数学模型对平均粒径预测精确度较高。

图2 平均粒径数学模型残差分布图

图3 平均粒径模型预测值与实际值相对关系图

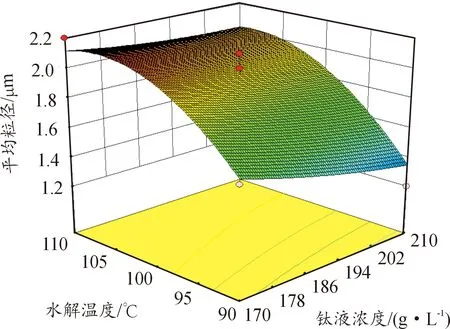

由图4和图5可以看出,当水解温度较低(90 ℃),钛液初始浓度也较低(170 g·L-1)时,生成偏钛酸平均粒径会更大(图4正上方,图5左下角)。当钛浓度一定时,随着水解温度升高,平均粒径会逐渐减小,这是因为水解生成偏钛酸是吸热反应[10],当增加体系温度,一方面能突破反应能垒,生成偏钛酸晶粒更加容易;

另一方面,体系中硫酸氧钛和水分子更加剧烈的扩散,离子之间相互碰撞生成偏钛酸晶核机率增加,因而反应生成的偏钛酸晶核会更多,从而偏钛酸晶核生成速率非常大,来不及进一步长大[11],高温下的沸腾也可以起到搅拌作用,进一步打断偏钛酸的聚集长大[12],所以,最终得到的偏钛酸粒径也会更加细小(图5中100 ℃以上为蓝色部分),所以偏钛酸晶粒的形成和长大都受到水解温度非常大的影响。反之,当钛浓度一定时,随着水解温度降低,不仅反应生成的偏钛酸晶核数量少,而且低温下生成的偏钛酸晶核没有搅拌打断,更容易聚集在一起[13],得到的偏钛酸粒径会更粗一些。同理,当水解温度一定时,如果体系中钛液浓度低时,不仅溶液中相互碰撞的含钛离子更少,生成偏钛酸的晶核会更少,而且扩散阻力更小,扩散距离更长,更加容易在扩散中不断长大而变得更粗[14]。

图4 水解温度与钛液浓度对平均粒径交互作用的3D响应曲面

图5 水解温度与钛液浓度对平均粒径交互作用的等高线图

从图6也非常直观地看出4个影响因素对偏钛酸平均粒径的作用规律。也印证了:平均粒径与水解温度成负相关,而且水解温度对平均粒径的作用最为明显;

平均粒径与钛液初始浓度和F值对平均粒径的作用较小。

图6 数学模型各因素对平均粒径的作用规律

3.3 水解率

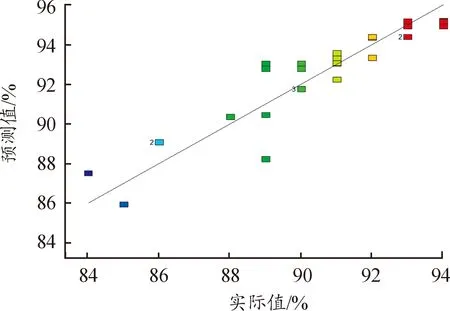

通过该模型模拟计算出来的水解率残差正态分布如图7所示,可以看到:水解率的残差正态分布几乎都在直线上,说明所建立的数学模型对平均粒径预测精确度高。图8为水解率模型预测值与实验值的相对关系,说明模型预测值与实验值比较接近,也说明了所建立的数学模型对平均粒径预测精确度较高。

图7 水解率数学模型残差分布图

图8 水解率模型预测值与实际值相对关系图

如图9和图10所示,随着钛液浓度的不断增加(210 g·L-1),同时水解温度的不断降低(90 ℃),水解率会略微下降(图9右上方,图10右下角)。这是因为当钛液浓度适中时,随着水解反应温度的提高,体系中硫酸氧钛和水分子更加剧烈的扩散,离子通过相互更多的碰撞,吸热反应生成偏钛酸的晶核数量会随体系温度升高而变得几率更大,因而水解率会明显增大[15];

当钛液浓度较高时,本身硫酸氧钛和水分子相互碰撞生成偏钛酸的几率就很大,随着水解反应温度的不断升高,水解率增加不明显。当钛液初始浓度较低时,随着水解反应温度的不断升高,水解会加快,水解率也会提高,这是因为反应体系中硫酸氧钛和水分子浓度低,反应生成的偏钛酸不溶产物浓度也相应更低,提高体系温度,扩散运动更快,更有利于偏钛酸和硫酸氧钛的固膜传质过程,但得到的偏钛酸粒径较大[16],后期清洗容易夹杂,这是因为反应体系中硫酸氧钛浓度太低,导致偏钛酸晶核的形核速率小于长大速率[17],得到的偏钛酸粒径更大。因此,在水解温度一定时,随着钛液初始浓度的提高,水解率先升高后缓慢下降,这是由于随着体系中硫酸氧钛浓度的增加,使得生成的偏钛酸晶核几率就会显著增加,而生成的偏钛酸一次胶体就会更快的二次聚集长大[18],不利于偏钛酸与硫酸氧钛的固液传质扩散,水解率就会下降[19]。

图9 水解温度与钛液浓度对水解率交互作用的3D响应曲面

图10 水解温度与钛液浓度对水解率交互作用的等高线图

从图11中也可以看到实验4个因素对水解率的影响规律:水解率随水解温度升高先快速增加,后缓慢增加,而且水解温度对水解率的作用最为明显;

钛液浓度对水解率的作用较为明显,钛液浓度与水解率成负相关;

F值的增大使水解率先增大后减小。

图11 数学模型各因素对水解率的影响规律

3.4 耦合效应检验

水解耦合效应权重及目标如表7所示。平均粒径是水解产品性能最重要的指标[20],产品性能合格才能考虑提高生产效率,因此平均粒径设定目标是2.00 μm,权重赋值为5。然后,追求最大生产效率,将水解率设定为最大化,在产品性能优异的条件下最大化生产,因此水解率权重赋值为4,影响因素权重赋值为3。

对耦合响应目标通过模型预测,结果如表8所示,满足耦合响应目标的一组工艺参数为:钛液浓度170.00 g·L-1,水解温度97.88 ℃,钛液F值1.79。对满足耦合响应目标最优工艺能够容易控制的工艺参数为:钛液浓度170 g·L-1,水解温度99.00 ℃,钛液F值1.80。进行实验检验模型的精确性检验。实验平均粒径、水解率如表8所示,可以看到经过模型预测耦合效应的平均粒径、水解率的误差率分别为3%、1.26%,误差均在5%以内,满足生产要求。由此可知,所用数学模型预测精确度高,对提升水解过程的产品质量(平均粒径)、同时提高生产效率(水解率)的指导具有重要理论价值。

表7 优化条件及目标

表8 优化结果及验证

1) 水解温度对平均粒径的影响最为明显,且平均粒径与水解温度成负相关,钛液浓度和钛液F值对平均粒径作用较小。因此生产中应重点关注选择合适的水解温度,可以更容易获得平均粒径在2.00 μm的产品。

2) 当水解温度、钛液F值逐渐增大时,水解率先升高后略微降低,但水解温度比钛液F值对水解率的影响更加明显。而钛液浓度的不断增加会让水解率不断降低。

3) 从实验还可以看到,对平均粒径、水解率作用最为明显的都是水解温度,因此水解温度是水解工艺中最重要的。选择合适的水解温度才能实现产品性能和生产效率的预测和调控。

4) 经过优化后的工艺可以实现平均粒径值最接近目标值、水解率最高的水解产品。另外,根据生产任务以及钛白粉用途的变化,可以重新设定所需的平均粒径目标值、最大化水解率的预测值,重新确定生产工艺。因此,所建立的数学模型对钛白粉生产过程的调节优化具有重要的理论价值。

猜你喜欢 晶核钛酸硫酸 蒸汽在含有不可溶核和可溶无机盐的细颗粒物表面的核化特性化工学报(2022年7期)2022-08-10钛酸铋微米球的合成、晶型调控及光催化性能表征陶瓷学报(2020年2期)2020-10-27硫酸渣直接还原熔分制备珠铁矿产综合利用(2020年1期)2020-07-24Al液诱导凝固过程的分子动力学模拟上海大学学报(自然科学版)(2020年2期)2020-05-132019年硫酸行业运行情况中国化肥信息(2020年2期)2020-01-20晶核剂对烧结法制备Li2O-A12O3-SiO2系微晶玻璃晶化过程的影响陶瓷学报(2019年6期)2019-10-272018磷复肥硫酸大数据发布中国化肥信息(2019年4期)2019-01-17储能用钛酸锂基锂离子电池放电性能仿真分析通信电源技术(2018年3期)2018-06-26氧化锆陶瓷及其制备方法佛山陶瓷(2017年7期)2017-09-06硫酸很重要特点要知道中学生理科应试(2017年2期)2017-04-01