高效催化裂化油浆净化系统开发与应用总结*

时间:2023-01-21 22:50:02 来源:柠檬阅读网 本文已影响 人

白旭辉,鲁维民,许友好,刘 涛

(中国石油化工股份有限公司石油化工科学研究院,北京市 100083)

催化裂化过程是一个脱碳过程,在得到氢含量更高的液化石油气、汽油的同时,不可避免地也会得到氢含量低、碳含量高的油浆及焦炭等物质[1]。国内催化裂化装置年加工量接近200 Mt/a,油浆产率在5%左右,粗略估算油浆产量10 Mt/a,随着加工原料不断重质化和劣质化,油浆外甩量不断提高,致使国内油浆产量逐年升高。油浆富含的三环、四环芳烃是制造炭黑、橡胶填充剂、针状焦、碳纤维等高价值产品的优质组分,具有极高的经济价值和应用前景,但是油浆的高价值利用过程对其中的催化剂细颗粒含量有着严格的要求[2]。由于催化裂化装置旋风分离系统分离效率的限制,不可避免地有部分催化剂细颗粒进入到分馏系统,最终富集在油浆中,成为制约油浆高价值利用的主要因素。因此,脱除油浆中的催化剂颗粒是高价值利用的前提和关键。

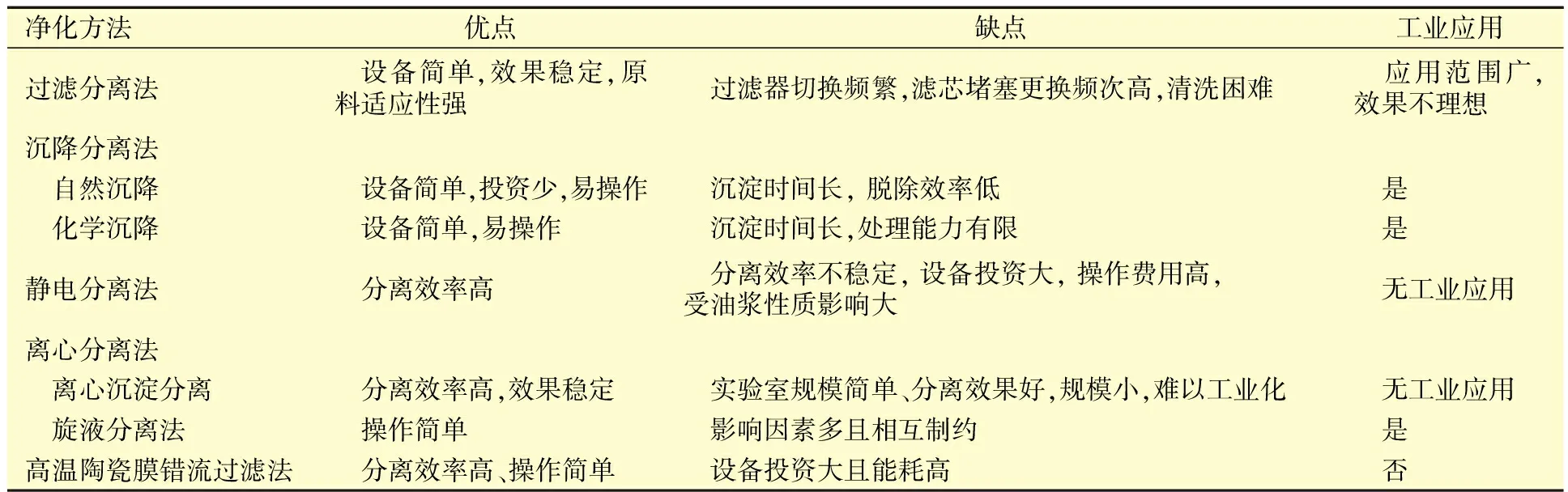

为了实现油浆高价值利用,国内外研究人员基于不同基础理论,研发了多种油浆净化技术,包括沉降法、离心分离法、静电分离法和过滤法等,现有油浆净化技术特点对比见表1[3]。

表1 油浆净化技术特点对比

从设备投资、分离效率、持续稳定过滤等角度分析,过滤分离法设备简单、效果稳定、原料适应性强,是目前科研人员重点研究的领域和方向,有数家厂商的设备得到了工业应用。但在工业应用过程中,所有的油浆过滤设备均存在过滤器切换频繁、滤芯堵塞更换频次高、清洗困难等一系列问题,无法实现长周期运行。过滤法油浆净化技术具有近四十年的开发历史,针对过滤器切换频繁、无法长周期运行的问题,目前仍然没有提出很好的解决方案。

中国石油化工股份有限公司石油化工科学研究院对现有油浆过滤系统进行了详细分析,另辟蹊径,首次提出从改变油浆性质入手,基于现有过滤设备开发油浆净化系统,以期同时达到两个技术开发目的:一是提高催化裂化装置高价值芳烃组分的抽出量;二是解决过滤器切换频繁、无法长周期运行的问题。

2.1 过滤器压差变化分析

过滤器处于过滤状态时,进出口压差随过滤器运行时间变化趋势见图1。根据过滤器进出口压差(简称压差)随着过滤器运行时间的变化趋势,可以划分为压差“缓增区”和“陡增区”,区间变换对应压差突变点的时间点为T0。过滤时间达到T1时,压差达到设计最大容许压差,程序自动切换至另一台过滤器。

分析认为缓增区主要是滤渣在滤芯表面的“单层”分散阶段,而陡增区则是滤芯表面的滤渣厚度增厚阶段。缓增区时间ΔT0=(T0-0),陡增区时间ΔT1=(T1-T0),ΔT0大于ΔT1;

在缓增区ΔT0区间内,压差增加极其缓慢,在陡增区ΔT1区间,压差呈现指数增长趋势。

目前过滤技术开发方向主要有两个:第一是过滤材料升级等措施,提高最高容许压差,从而延长运行时间,但是所延长运行时间落入陡增区,运行时间延长ΔT2=(T2-T1),非常有限,同时增加清洗难度;

第二是延长缓增区时间,由T0增加到T3,和提高最高容许压差相比,单位压差增量对应过滤时间增加更为显著,过滤器切换频次减少更加明显。基于上述分析,延长过滤器“缓增区”时间是延长过滤器运行时间的根本途径。

2.2 油浆过滤系统滤渣组成

油浆固含量一般在800~8 000 μg/g,个别可高达12 mg/g以上。油浆经过滤器滤芯后得到滤清油,而油浆中的催化剂细颗粒等杂质无法通过滤芯孔道,吸附在滤芯外侧,随着过滤时间延长,杂质在滤芯外侧富集,形成滤渣,滤渣过快富集是引起过滤器切换频繁、滤芯堵塞的直接原因。过滤器滤渣无法直接获取,但是可以从过滤前和过滤后的油浆组成差异推算滤渣组成。过滤前和过滤后油浆的四组分数据见图2。

从图2可知,和过滤前油浆相比,滤后油浆中的胶质和沥青质含量均下降,质量分数之和从23.3%下降到10.3%,下降13百分点。减少的这部分胶质/沥青质进入了滤渣中,所以滤渣中除了催化剂细颗粒物以外还有相当量的胶质/沥青质。因此影响过滤器切换频繁的因素不仅与油浆中的催化剂细颗粒物有关,还与油浆中的胶质/沥青质有关。因此,对油浆中催化剂细颗粒物、胶质/沥青质形貌以及存在形式进行探究十分必要。

2.3 油浆中催化剂细颗粒物及胶质/沥青质结构

油浆中的催化剂细颗粒物质量分数一般不超过1%,而胶质和沥青质质量分数一般在10%以上,甚至高达30%以上[4]。

油浆中催化剂细颗粒物最可几粒度分布在0.5~20.0 μm。含催化剂细颗粒物的油浆经高温燃烧去除碳氢有机物,得到催化剂细颗粒样品,对其进行电镜扫描得到催化剂颗粒形貌,见图3。从扫描电镜图片可以看出,油浆中催化剂细颗粒大小不一,形状不规则,颗粒表面凹凸不平、粗糙。研究表明胶质/沥青质为不同环数多环芳烃形成的带有短侧链的多芳核结构,且多芳核之间形成了组成更复杂、分子量更大的结构。

富集胶质/沥青质和催化剂细颗粒的油浆扫描电镜图片见图4[5]。可以看出催化剂细颗粒“内核”周围环绕胶质/沥青质“外壳”,“外壳”直径为催化剂细颗粒直径的10倍以上。另外包裹催化剂细颗粒的“团聚物”边缘不规则,且相互之间容易结合,形成体积更大的“团聚物”。

经分析,催化剂细颗粒和胶质/沥青质形成的“团聚物”在滤芯壁沉积,导致压差超出过滤器最大容许压差是造成过滤器堵塞、引起切换频繁、清洗困难的根本原因。因此延长过滤器运行时间的根本解决方法在于减少油浆中的催化剂细颗粒物、胶质/沥青质含量。基于此,首次提出从改变油浆性质入手,在源头上降低油浆中的催化剂细颗粒物、胶质和沥青质的量。

从分馏塔塔底抽出的油浆含有较多的催化剂细颗粒和胶质/沥青质。将油浆抽出位置上移到分馏塔塔底部位的塔板处,发现油浆中的催化剂细颗粒和胶质/沥青质含量显著降低,且黏度也大幅度下降,当然,此时油浆带有少量的柴油。在权衡油浆中的催化剂细颗粒和胶质/沥青质含量与携带柴油量之后,确定最合适的油浆抽出位置,基于现有过滤设备及油浆净化系统,开发了平稳高效运转的油浆净化系统,其原则流程见图5。进入主分馏塔底部的反应油气在向上流动过程中与返塔油浆在人字挡板区域逆向充分接触,经返塔油浆洗涤,反应油气中携带的催化剂细颗粒以及含胶质/沥青质的重组分被返塔油浆洗涤下来,进入主分馏塔底部,塔底油浆不作为产品出装置,而是经油浆泵送至反应-再生系统的提升管反应器进行回炼。高价值馏分(简称FGO)从主分馏塔人字挡板上方抽出,送入缓冲罐泵送至油浆过滤装置。

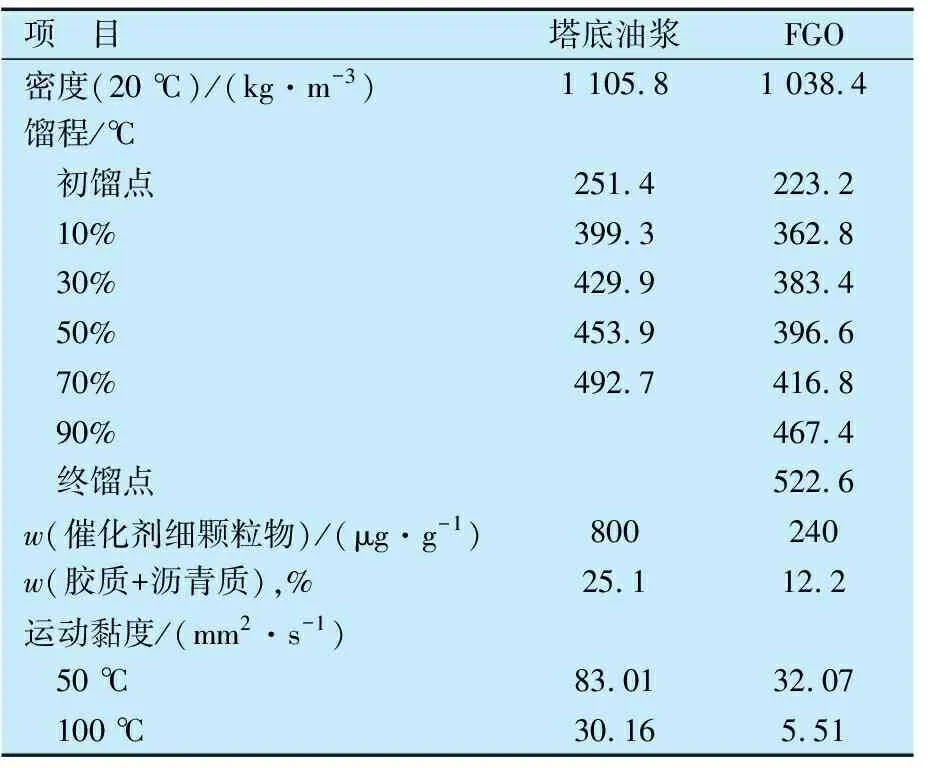

油浆中高价值组分是三环、四环芳烃。为化解三环、四环芳烃最大限度抽出与抽出组分中催化剂细颗粒、胶质/沥青质含量尽可能低的矛盾,通过模拟计算结合工程设计经验,优选了FGO的抽出位置。得到的FGO性质与塔底油浆性质见表2。

表2 油浆和抽出组分FGO性质

根据表2的馏程数据,利用点差法估算了492.7 ℃(油浆70%馏出体积对应的温度)对应的馏出体积为94.8%,说明两者馏程重叠度在70%以上。影响下游过滤装置运行时间的催化剂细颗粒物、胶质/沥青质含量降幅明显:催化剂细颗粒物质量分数从油浆的800 μg/g降低到FGO的240 μg/g,降幅达70.0%,胶质+沥青质的质量分数从塔底油浆的25.1%降低到FGO的12.2%,降幅达51.4%。同时由于组成上的变化,相同温度下的运动黏度显著降低,对过滤器的操作极为有利。

油浆净化系统抽出的FGO中催化剂细颗粒物、胶质/沥青质含量大幅降低,该组分富集在分馏塔塔底油浆中。通过设计富含催化剂细颗粒物和胶质/沥青质的塔底油浆回炼到提升管反应器的流程,达到以下两个目的:一是塔底油浆富含的低价值胶质/沥青质在提升管反应器中生焦,可为催化裂化装置提供所需热量,减少三环/四环芳烃缩合生焦;

二是将塔底油浆中富集的催化剂细颗粒物经反应-再生系统回收。

油浆净化系统能够实现催化裂化装置油浆不外甩;同时主分馏塔塔底液位稳定;抽出的FGO三环和四环芳烃含量较高,是极为理想的制备针状焦、碳纤维等高价值产品的优质组分;同时催化剂细颗粒含量、胶质/沥青质含量较低,极大地降低了过滤的难度,能够实现过滤设备的长周期运行。

针对下游油浆高价值利用装置对颗粒物含量的要求以及过滤设备操作周期的要求,基于油浆净化系统,提出了油浆净化系统+过滤器、油浆净化系统+沉降罐+过滤器两种技术方案,并进行了工业应用[6-8]。

4.1 油浆净化系统+过滤器组合技术

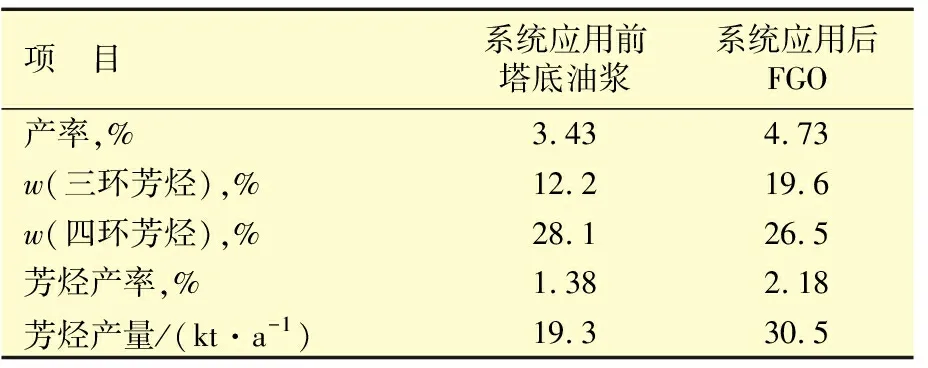

A企业采用了油浆净化系统+过滤器技术方案用于生产三环和四环重芳烃。该系统于2020年11月投用,平稳运行至今。根据标定结果,高价值组分芳烃年产量从19.3 kt提高到30.5 kt,增加11.2 kt/a,增幅58.0%,具体数据见表3。

表3 油浆净化系统+过滤器组合技术应用前后标定结果

为了满足下游加氢装置对颗粒物含量的要求,该系统过滤部分设置两台过滤器切换运行。如图6所示,过滤器设计最大允许压差为0.28 MPa,设计的最长过滤时间为8 h,应用油浆净化系统后,过滤器进料性质改善,其缓增区对应的时间成倍增加。为方便日常生产管理,过滤器采用的操作切换周期为16 h,运行16 h后过滤器的压差不到0.10 MPa,远远低于最大允许压差,同时反冲洗可在5 min以内完成。根据运行曲线推算,当达到最大容许压差操作点Ap时,对应的过滤时间在20 h以上,过滤器的运行时间增加2.5倍以上。

滤清油性质完全满足下游加氢装置对颗粒物的限制,投用运行至今未见下游加氢装置的床层压差有变化,保证了加氢装置的长周期运行。2021年3—9月采集的滤清油催化剂细颗粒含量(灰分)数据见图7。由图7可以看出,个别取样点由于取样操作不稳定和分析误差数值异常,除此之外,催化剂细颗粒质量分数长期稳定维持在40 μg/g以下。

4.2 净化系统+沉降罐+过滤器组合技术

为了满足油浆高价值利用的要求,B企业要求油浆催化剂细颗粒物质量分数在10 μg/g以下,采用了净化系统+沉降罐+过滤器的组合技术方案来强化过滤效果。2014年7月至2015年8月的工业运转过程中采集了油浆净化系统出口、沉降罐出口和过滤器出口的样品,分析了样品催化剂细颗粒含量(灰分),见表4。

表4 净化系统+沉降罐+过滤器组合技术滤清油灰分

该方案可将催化剂细颗粒质量分数长期稳定在5 μg/g以下,满足高价值利用的苛刻要求。

从油浆过滤装置过滤器切换频繁、无法长周期运行等问题出发,提出油浆中催化剂细颗粒和胶质/沥青质形成的“团聚物”是导致压差突变点前移的根本原因。首次提出改善油浆过滤装置进料性质是延长 “缓增区”时间的根本途径,据此设计了油浆净化系统,并形成了油浆净化系统+过滤器、油浆净化系统+沉降罐+过滤器的工业应用技术方案,得到如下结论。

(1)根据过滤器进出口压差与运行时间关系曲线,发现其存在压差突变点,突变点前后分别为压差“缓增区”和“陡增区”,“缓增区”运行时间长于“陡增区”,因此,延长过滤器运行时间关键在于延长“缓增区”时间。

(2)过滤装置长周期运行有两个影响因素:一是油浆中的催化剂细粉,二是油浆中的胶质/沥青质。催化剂细颗粒周围被边缘不规则的胶质/沥青质包裹形成“团聚物”,进一步团聚形成体积更大的“团聚物”,从而导致过滤器的压差突变点前移,运行时间缩短。若想压差突变点后移,延长“缓增区”时间,根本在于同时降低过滤装置进料中胶质/沥青质和催化剂细颗粒含量,鉴于此,设计了油浆净化系统。

(3)油浆净化系统工业应用显示,高价值芳烃组分年产量从19.3 kt提高到30.5 kt,增幅 58.0%;

油浆净化系统+过滤器组合技术,可使过滤器运行时间延长2.5倍以上,清洗时间控制在5 min内,同时可实现过滤器长周期运行。

(4)油浆净化系统+沉降罐+过滤器组合技术方案可以得到催化剂细粉含量更低的滤清油,工业应用结果显示,可得到催化剂细颗粒质量分数小于5 μg/g的滤清油,满足下游油浆高价值利用对于催化剂细颗粒含量的苛刻要求。

猜你喜欢 净化系统压差胶质 小胶质细胞和星形胶质细胞中的P2Y 受体在中枢神经系统病变中的作用机制研究进展中国实用神经疾病杂志(2022年3期)2022-11-28基于星形胶质细胞-小胶质细胞串扰探讨针刺调控慢性偏头痛的中枢炎症机制世界中医药(2022年17期)2022-10-15某垃圾焚烧发电厂烟气净化系统优化分析节能与环保(2022年3期)2022-04-26燃气过滤器滤网流阻特性及压差评价煤气与热力(2021年10期)2021-12-02荣威混动e550高压电池组电芯压差过大汽车维修与保养(2020年11期)2020-06-09汽车发动机进气系统压力损失的测试与分析汽车实用技术(2018年19期)2018-10-22Green智能净化系统发明与创新·中学生(2017年12期)2017-12-11空气检测净化系统的研究新校园·上旬刊(2016年2期)2016-04-27神经胶质细胞飞碟探索(2015年11期)2015-09-10浅析滤纸透气度与初始压差的关系汽车零部件(2014年2期)2014-03-11