长寿命柴油机润滑油抗磨损性能测评方法研究

时间:2023-01-19 21:55:06 来源:柠檬阅读网 本文已影响 人

李国田,景晓军,银增辉,2,郝 婧,吴春玲,颜 燕

(1.中汽研汽车检验中心(天津)有限公司,天津 300300;

2.天津大学内燃机燃烧学国家重点实验室,天津 300072)

润滑油作为发动机的“液体零部件”起着冷却和润滑的关键作用,其润滑性能差会导致发动机摩擦副产生过量磨损,甚至造成拉缸等事故。润滑油的使用性能主要包括抗磨性、抗氧化性、清净性、分散性。目前国产发动机10 万km 换油周期的柴油机油技术已基本成熟,15 万km 及以上的换油周期成为挑战目标[1],而更长换油周期和节能型润滑油[2]的应用对润滑油抗磨损性能提出了更高的要求。

国外对润滑油摩擦磨损的研究大都集中在台架试验上,美国石油学会(American Petroleum Institute,API)标准体系是目前世界广泛采用的润滑油评定台架测评方法,相关抗磨损性能评价台架试验如表1 所示。其润滑油抗磨损性台架试验只针对评价单一摩擦副,且发动机技术和道路工况与中国差异较大[3]。此外,发动机润滑油中国标准开发创新联盟致力于开发润滑油中国自主评定方法,抗磨损、抗氧化等性能都是其中的关键考核指标,因此对长寿命润滑油摩擦磨损评价指标与方法的研究显得尤为重要。

表1 美国API 柴油机油抗磨损评价台架试验

文献[4]中研究表明发动机部件的磨损随着载荷、热条件、速度和表面硬度的增加而增加,磨损颗粒会加速机油老化。文献[5-7]中研究表明结合Cummins发动机废气再循环(exhaust gas recirculation,EGR)和柴油机颗粒捕集器(diesel particulate filter,DPF)的技术特征,瞬态工况下滚动及滑动阀系磨损大,利于考核挺柱和阀系摩擦副的摩擦磨损性能。文献[8-13]中指出活塞环和轴瓦的摩擦损失功与承载负荷成正比,承载负荷大的工况点宜作为发动机活塞环和轴瓦摩擦磨损考核的运行条件。但是国外对全速全负荷工况和低速大转矩工况下的磨损对比鲜有研究,对主要摩擦副的测量也只是采用称重的方式,缺少更为精细的测量方法研究。

国内对润滑油摩擦磨损的研究大多采用四球机法和法莱克斯V 形块试验机等台架模拟试验方法,与其实际应用环境有一定的差别,不能真实反映发动机在复杂情况和工作条件下的情况,特别是难以反映燃烧产物对润滑油摩擦磨损性能的影响。文献[14]中选取燃油、碳烟、水分等因素,通过正交试验方法分析得出碳烟是影响柴油机润滑油抗磨损性能的主要因素,在碳烟处于较高浓度时,碳烟与磨损量具有正相关性,同时磨损量还会随着水含量的增加而增大,但受其影响幅度较小,燃油含水量变化未对磨损产生明显影响。

综上,目前针对润滑油摩擦磨损性能评价的国产台架试验工况的研究较少,且对主要摩擦副的测量方法较为粗放。本文中基于国内自主品牌柴油发动机,对关键摩擦副测量方法和试验工况进行研究,结合润滑油理化分析和关键摩擦副磨损精密测量,形成中国柴油机润滑油抗磨损性综合评测方法,为柴油机油国标的修订提供依据。

1.1 试验装置

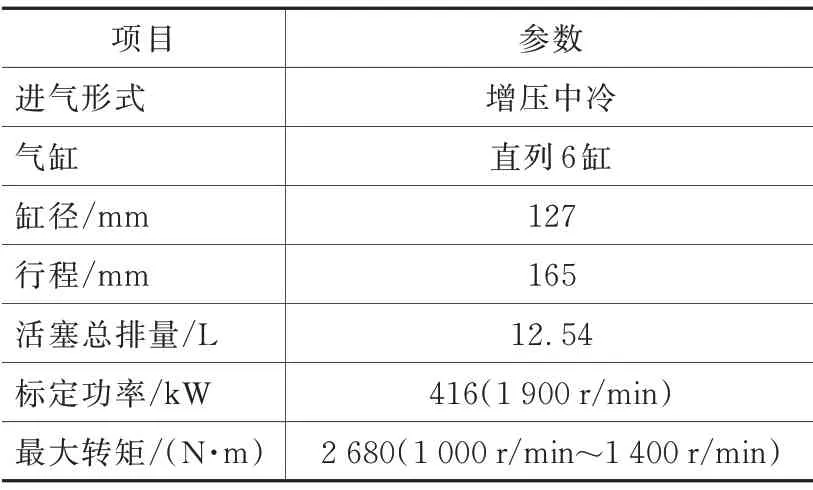

试验用发动机为一台标定功率416 kW 的增压中冷式柴油机,采用电控高压共轨技术和选择性催化还原(selective catalytic reduction,SCR)系统,其主要参数如表2 所示。试验搭建的发动机台架如图1 所示,其主要测试设备如表3 所示。

表3 主要测试设备

图1 发动机台架及主要测试设备图

表2 试验发动机参数

1.2 摩擦副磨损测量方法

目前大多采用美国API 标准中的测量方法测量活塞环、缸套、轴瓦等摩擦副的磨损。基于试验用发动机油环、凸轮轴、挺柱等摩擦副的结构,本研究中提出采用试验前后的油环面宽增大量表征活塞油环的磨损程度及采用试验前后挺柱顶部波纹度的减小量表征挺柱的磨损程度,更能精细化地量化主要摩擦副零件的磨损情况,具体测量方法及设备如表4所示。

表4 发动机摩擦副磨损测量方法及设备

2.1 加速碳烟生成试验工况

依据发动机生产厂商实车道路测试结果,选取质量分数5% 的碳烟作为高碳烟柴油机润滑油的生成目标。

美国API 现有机油标准是基于EGR 技术路线的Mack 和Cummins 发动机建立的,通常采用高EGR 率和改变喷油正时的方式实现发动机碳烟的加速生成[6-7]。基于本研究中所用发动机无EGR 的技术特点,采用改变喷油正时的策略加速生成碳烟。图2 为不同喷油正时下排气温度和质量分数5% 的碳烟生成时间。本文中,上止点前曲轴转角为负值,上止点后曲轴转角为正值。由图2 可以看出,碳烟生成时间和排气温度之间存在负相关关系。随着发动机喷油正时由-1°逐渐推迟到5°,后燃现象加剧,机油中碳烟含量增加,质量分数5% 的碳烟生成时间由83.3 h 减少到35.7 h。然而,与此同时,涡前排气温度相应由680 ℃升高到725 ℃,温度较高,极易损坏增压器,故上止点后5°不适合发动机长时间运行。

图2 不同喷油正时下排气温度和质量分数5%碳烟生成时间

综上,选用1°的喷油正时作为最佳喷油策略,既能加速质量分数5% 的碳烟的生成,又能降低涡前排气温度,保护增压器。

2.2 加速磨损试验工况

轴瓦作为发动机主要摩擦副之一,摩擦损失功可由式(1)[13]计算。

式中,P为轴瓦的摩擦损失功;

r为轴承直径,m;

L为横向宽度,m;

ω为轴承转速,rad/s;

η为润滑油黏度,Pa·s;

c为径向间隙,m;

W为承载负荷,N。

由式(1)可以看出摩擦损失功P与承载负荷W成正比,因此选取承载负荷大的工况点作为考核工况。试验用发动机在全速全负荷工况点(工况1)和低速大转矩工况点(工况2)的最高燃烧压力均为18 MPa,故选取这两个极限工况对比发动机主要摩擦副的运行苛刻度。在两个工况中均控制主油道机油温度在(125.0±2.0)℃范围内,通过提高机油运行温度进一步提高试验工况的苛刻度,具体工况参数如表5 所示。

表5 运行工况对比

发动机在加速碳烟生成的试验工况下运行100 h后,分别继续在工况1 和工况2 条件下运行300 h,累计运行400 h。通过在试验过程中对润滑油进行取样分析,试验结束后拆解发动机并对主要摩擦副进行称重及精密测量来对比分析工况1 和工况2 对摩擦副的加速磨损效果。

3.1 主要理化结果

试验后将润滑油的理化分析结果与同类型重型商用车实车道路结果进行对比。6 辆T7H 牵引车在行驶10 万km 后润滑油的理化结果平均值见表6[15]。

表6 T7H 牵引车行驶10 万km 后润滑油平均理化结果

图3 为发动机不同运行时刻下机油中Fe 元素的变化曲线。从图3 中可以看出,两种工况条件下400 h 试验后的润滑油中Fe 元素含量都达到190 mg/kg 以上,远超过了实车10 万km 后润滑油中Fe 含量(75 mg/kg)。对比两个工况,工况2 在100 h 碳烟生成阶段之后Fe 元素含量均高于工况1,即在工况2 条件下气缸套与活塞环的磨损更加严重。

图3 机油中Fe 元素变化

图4 为100 ℃润滑油的黏度增长率对比。如图4 所示,两种工况条件下润滑油的黏度增长率都高于实车行驶10 万km 后的运动黏度增长率。对比两个工况,工况1 条件下润滑油的100 ℃运动黏度增长率比工况2 高了近15%,表明全速全负荷工况更有利于机油黏度的增长,从而更利于考核机油的抗氧化性。

图4 100 ℃运动黏度增长率

综上,两个工况条件下运行后的润滑油的100 ℃运动黏度增长率和Fe 含量等理化指标都达到或超过了实车行驶10 万km 后润滑油的老化程度,具备一定的试验苛刻度,可用于考核润滑油的抗磨损和抗氧化性能。

3.2 摩擦副磨损结果

按照1.2 节所述测量方法对发动机主要摩擦副进行测量,结果如表7 所示。从表7 中可以看出,与工况1 相比,工况2 低速大转矩工况下活塞环、缸套、挺柱、轴瓦等主要摩擦副产生的磨损更大,更有利于评估润滑油的抗磨性能。结果表明,通过提升发动机转矩及降低发动机转速能够有效扩大混合润滑区和边界润滑区占比,不仅保证了评价抗氧性的苛刻度,同时还提高了抗磨损性的苛刻度,达到了方法开发的目的。

表7 摩擦副磨损测量结果

3.3 精密度验证

依据上述研究,最终确定工况2 为考核润滑油抗磨损性工况,并使用两种不同的柴油机润滑油(润滑油A、润滑油B)分别进行了3 次试验,以分析该试验方法的重复性和区分性,进一步判断该方法的科学性。润滑油A、润滑油B 的主要理化参数见表8。

表8 润滑油A、润滑油B 主要理化参数

图5 所示为6 次试验活塞一环的失重量,其中编号1~3 为润滑油A 的3 次试验,编号4~6 为润滑油B 的3 次试验。计算得到润滑油A 的3 次试验活塞一环失重的平均值为65.0 mg,标准偏差为1.8 mg,重复性偏差为2.8%;

润滑油B 的3 次试验活塞一环失重的平均值为45.9 mg,标准偏差2.4 mg,重复性偏差为5.1%。由此可见,活塞环一环失重测量的重复性很好。

图5 润滑油6 次试验的活塞一环失重量

由JMP 数据统计分析软件计算得到润滑油A和润滑油B 共6 次试验活塞一环失重的显著性检验p=0.000 4<0.05,表明两种润滑油活塞环一环失重测量的区分性较为明显。

按照上述精密度计算方法得到使用两种润滑油的发动机关键摩擦副磨损测量结果的精密度,如表9所示。从表9 中可看出使用两种润滑油在工况2 条件下运行400 h 试验后,活塞一环失重、活塞油环面宽磨损、缸套磨损、挺柱磨损、连杆上瓦失重等抗磨损性测量评价项目的重复性误差小于10%、显著性检验系数小于0.05,表明该方法的重复性和区分性均较好,可以作为区分润滑油抗磨损性的评价指标。此外,进气门桥失重、曲轴上瓦失重、曲轴下瓦失重等测量项目的重复性和区分性较差,不能作为润滑油抗磨损性的评价指标。

表9 不同磨损项目的精密度

(1)延迟喷油正时可在排气温度不超过高温限值的同时实现碳烟的快速生成,有效加剧摩擦副零件的磨损。

(2)低速大转矩工况条件下发动机摩擦副的磨损比在全速全负荷工况条件下的磨损更大。通过提升发动机转矩及降低发动机转速能够有效扩大混合润滑区和边界润滑区占比,有效提升润滑油抗磨损性的苛刻度。

(3)400 h 加速碳烟生成工况和加速磨损大负荷工况组合的台架试验超过了实车10 万km 老化程度,具有显著的苛刻性。活塞一环失重、活塞油环面宽磨损、缸套磨损、挺柱磨损、连杆上瓦失重等测量评价项目具有较好的重复性和区分性,可以作为润滑油抗磨损性的评价指标。

猜你喜欢 喷油台架润滑油 某电动车铝转向节台架失效分析及优化汽车实用技术(2022年10期)2022-06-09发动机台架排放测试影响因素汽车实用技术(2022年7期)2022-04-20昆仑润滑油内燃机工程(2021年6期)2021-12-10生物柴油及其混合燃料的喷油特性研究车用发动机(2020年4期)2020-08-31整车电器功能测试试验室及台架环境搭建时代汽车(2019年10期)2019-08-19发动机台架试验效率研究与提升汽车实用技术(2017年21期)2017-11-21长城润滑油风能(2016年12期)2016-02-25国内石墨烯润滑油首次产业化润滑油(2015年3期)2015-08-08选择润滑油的常识和技巧汽车维修与保养(2014年12期)2014-04-18采用新型喷油系统的柴油机开发及应用汽车与新动力(2014年2期)2014-02-27