宽温区控温型自复叠制冷系统回油管路优化设计与实验研究

时间:2023-04-14 15:55:03 来源:柠檬阅读网 本文已影响 人

刘家林 王晓占 冯 蕾 李灿伦 季 琨 张世一 黄 赟

(上海卫星装备研究所 上海 200240)

宽温区控温型自复叠制冷系统主要用于航天器空间环模设备,提供真空、黑冷背景和热辐射环境,主要用于宇航单机及舱内部组件的模拟测试及试验。由于此类试验频率高、周期长,对所配制冷系统的稳定性及可靠性提出了更高的要求。

其中,可靠的回油是此制冷系统稳定高效运行的关键因素之一[1]。由于试验的特殊性,在试验过程中,系统的热负荷一直随着负载在不断变化,且很长时间系统停留在极限工况下运行,此时,大部分制冷剂呈气液两相,流速降低,制冷剂大都存留在蒸发器里,润滑油易积存在蒸发器和低压管路段,一方面导致压缩机由于缺润滑,轴承或活塞缸抱死,造成压缩机损坏;

另一方面也极易引起压缩机“液击”,造成阀片击穿或连杆断裂等等[2]。

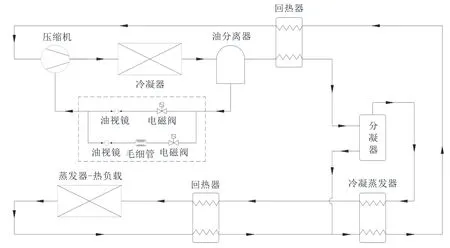

某项目宇航产品试验用自复叠制冷系统,其原理如图1所示。

此制冷循环系统回油管路如图1虚线所示,采用φ12 紫铜管直接连接到压缩机。为避免系统回油问题,此系统在设计时,已考虑将管路沿制冷剂流动方向倾斜一定角度,在合适位置,设计了回油弯等[3]。但在系统正常运行约两年时间时,在极限工况下,突然整机开始出现较大的振动,并伴随着轰隆声,现场人员立马采取了停电停机措施。后经拆机发现,曲轴箱内一转子连杆出现断裂,如图2所示。

图1 某项目宇航产品试验用自复叠制冷循环系统原理图Fig.1 Principle diagram of auto-cascade refrigeration cycle system of a project for aerospace product test

图2 压缩机连杆断裂图Fig.2 Fracture diagram of compressor connecting rod

经分析,出现上述问题的原因主要有以下几点。

系统发生液击。在系统运行到极限工况时,由于大量制冷剂呈现气液两相,特别是在蒸发器中,聚集了很多液态的制冷剂,这时候很容易发现液击,导致转子或连杆断裂。由于系统中配置了合适大小的气液分离器,所以这种情况发生的概率较小。

系统缺油。压缩机排气口排出的润滑油,分成两部分回到压缩机,一小部分润滑油随着高温制冷剂进入到系统管路中,伴随着制冷剂流动回到压缩机吸气口。另外,绝大部分润滑油经油分离器分离后,回到压缩机曲轴箱内。经分析,此次故障大概率是在极限工况下,由于油分离器回油管路设计不合理,回油阻力大,长期运行后,回到压缩机的油量逐渐减少,最终导致系统由于缺油造成压缩机故障。

此系统配置进口品牌ESK 油分离器,回油管路采用φ12 紫铜管,经过几个倒U 型后,直接连接油分和压缩机。中间经过了几个倒U 字型,由于试验过程的特殊性,一定时间内,在极限工况下,高压压力会骤降,导致高压压力不足,会导致回油不畅。正常情况,当系统运行稳定后,回油量会保持一个相对不变的值,连续的经油分回到压缩机中。结合以上分析,为避免系统在极限工况下出现回温困难,特对现有回油管路进行优化设计。

首先将原有回油管路管径由φ12 减小到φ10,忽略增加的阻力,增强了管路中润滑油的虹吸作用,且在此回油管路上增加安装一电磁阀和油视镜,用于控制此回路的通断,通过油视镜可以清晰的看出润滑的流动状态及含量,此路适用于热负载温度在达到≥-70℃。另外,在此回油管路的两端并联一新的回路,管径选择φ10,增加安装一控制通断的电磁阀和增强虹吸作用的φ6 毛细管,此路适用于热负载温度达到<-60℃。其中,此毛细管的长度可根据单相流阻力计算公式[4]进行计算。

其中,ΔP为毛细管两端的压力差,Pa;

f为摩擦阻力系数;

ρ为润滑油密度,kg/m3;

w为流速,m/s;

ΔL为毛细管长度,m;

DC为毛细管公称直径,m。

经计算可知,设计用毛细管长度约为90cm。

优化后的回油管路如图3虚框所示。

图3 优化设计的回油管路图Fig.3 The return pipeline diagram after optimizing design

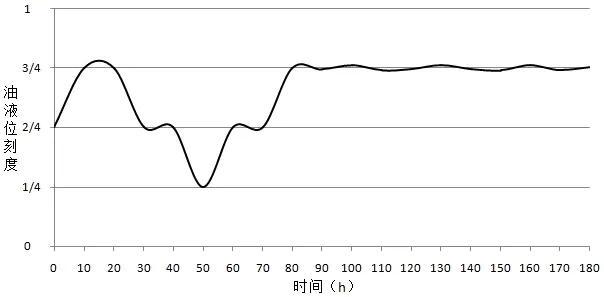

借助于此制冷系统平台,在优化后的管路上再增加两个量程范围1~1000g/min 流量计,原理图如图4所示。本文的实验周期满足常规产品一个试验周期,大约180h,测量制冷系统稳定一个试验周期内回油量数据。本实验压缩机自带有特制的油视镜,通过油视镜对压缩机内部润滑油的油面及液面进行判定,如图5所示。通过试验周期内流量计变化值及油视镜液面位置,判断优化后的回油管路效果。实验全程开启视频监控。

图4 回油优化测试图Fig.4 Test diagram of oil return optimization

图5 压缩机油视镜液位位置图Fig.5 Liquid level diagram of compressor oil mirror

当系统开启运行时,压缩机高低压压差慢慢建立起来,通过油视镜可以观察到透明清澈的油里有很多白色小气泡,这是由于混合在润滑油里的制冷剂由于压差的原因分离出来[5]。如图6及图7实验结果所示,运行前期阶段,回油量呈现快速上升状态,当运行时间达15h 左右时,这时,压缩机高低压压差达到最大,回油量也达到最大值,约为22.5L/min,油液位也达到最大位置3/4 刻度。这时,热负载温度已达到-60℃,随着热负载温度、排气及吸气压力的降低,回油量呈现下降趋势,当运行时间约50h 时,回油量达到最低,约为19.8L/min,油液位达到最低位置1/4 刻度。当热负载温度达≤-68℃时,打开下路电磁阀,关闭上路电磁阀,回油量及油液位均由上升趋势,这是因为下路管路装有毛细管,起到了降压作用,增加了回油管路中的虹吸作用。当系统运行约80h 后,整个系统回油量及油液位均达到一个稳定平衡状态,回油量在22.4L/min 附近浮动,油液位也基本在3/4 刻度附近。

图6 优化后回油管流量变化趋势图Fig.6 The chart of changing trend of return pipe after optimizing

图7 优化后油视镜液位刻度变化趋势图Fig.7 The chart of changing trend of liquid level of oil mirror after optimizing

通过实验结果可知,验证对此系统回油管路优化设计的合理性。另外,整个系统在试验周期内,其主要性能参数如排气温度、吸气温度、排气压力、吸气压力等均在合理运行范围内。在对系统优化设计后,在进行了近百次宇航产品试验后,观察压缩机油位,发现其仍然保持在1/2~3/4 刻度之间,满足使用需求。

根据实际应用案例,对现有故障设备进行原因分析,根据最大可能的原因,对系统回油管路进行优化设计。经实验,优化后的回油管路解决了原有系统回油困难的问题,极大的提高了压缩机及整个系统的运行寿命,提高了宇航产品试验的可靠及稳定性。同时,也为解决此类系统在极限工况下可能出现回油困难提出了一种实际可行的方法,也为其他制冷系统回油管路设计提供一定参考价值。

猜你喜欢回油油量制冷系统多联机回油检测技术研究日用电器(2022年11期)2022-12-27R290/R170单级压缩回热制冷系统模拟研究煤气与热力(2021年10期)2021-12-02R134a-DMF吸收式制冷系统性能仿真研究煤气与热力(2021年5期)2021-07-22解决低温环境下齿轮箱内润滑油回油不畅问题大众科学·中旬(2020年4期)2020-10-21自制油量表发明与创新(2017年42期)2017-12-04贝28作业区集输系统运行参数优化化工管理(2017年17期)2017-07-18通信用固定柴油发电机油量分析通信电源技术(2016年4期)2016-04-04奥迪A6L车制冷系统工作异常汽车维护与修理(2016年3期)2016-02-28AMESim仿真技术在汽车空调制冷系统中的应用汽车实用技术(2015年8期)2015-12-26高芳烃环保橡胶填充油量产橡胶工业(2015年6期)2015-07-29