基于齿廓偏差的摆线针轮副真实啮合位置计算*

时间:2023-03-10 08:45:04 来源:柠檬阅读网 本文已影响 人

张 阳,李天兴,代 震,周静远,张瑞瑶

(河南科技大学 机电工程学院,河南 洛阳 471003)

随着智能制造的发展,传统制造业面临着转型与升级。这对工业机器人的性能与要求也愈来愈高。

机器人精密减速机是工业机器人肘关节的核心部件,其内部摆线针轮副的传动精度将直接影响着整机精度[1,2]。因此,精密减速器中摆线针轮的传动分析是必不可少的。

啮合点位置的确定是传动分析的基础。目前,国内外学者对相关内容也做了大量研究。

李宇涛等人[3]考虑了侧隙对摆线针轮啮合特性的影响,为评估初始以及磨损后侧隙的影响提供了一种理论方法。杨伟朋等人[4]依托迭代原理判断了最先接触区间,给出了一种覆盖啮合全过程的分析方法。XU Li-xin等人[5]基于多体系统理论,建立了摆线针轮传动的动力学模型,计算出了其接触区域、最大接触深度和接触载荷。张跃明等人[6]提出了判断摆线针轮最大啮合力的方法,分析了摆线轮偏心距对整体机构接触特性的影响。HAN Lin-sha等人[7]分析了安装误差、轴承间隙等因素对摆线针轮传动精度的影响程度,研究表明,精密减速器的曲轴跳动误差对整机的传动精度影响相对较大。耿婷等人[8]考虑了安装误差,分析了线齿轮角度和位移误差的来源,对线齿轮进行了齿面接触分析。汪晨等人[9]选取了统计学的试验方法,探索了针齿分布圆以及针齿半径偏差对减速器传动误差的干扰。许立新等人[10]为排除修形等各因素对摆线针轮副的传动影响,提出了一种估计啮合齿数和位置的动力学方法。LIN K S等人[11]对精密减速器的各部件公差进行了优化,分析了摆线针轮传动性能,给出了一种离散化齿面的接触分析方法。赵雪飞[12]考虑了制造误差,提出了计算人字齿轮的传动精度方法,分析了各项误差对其运动精度的影响。张跃明等人[13]建立了分析模型,分析了机器人中各构件误差对系统误差的影响。

以上研究都为摆线针轮啮合特性分析打下了坚实的理论基础。然而,上述研究没有考虑到加工制造误差对摆线轮齿廓的作用,不能够反映其真实的啮合情况。实际研究中发现齿廓偏差造成的齿廓变化对摆线针轮的啮合特性、接触点位置等都有着不小的影响。因此,在啮合特性分析过程中必须充分考虑齿廓误差的影响。

鉴于上述问题,笔者考虑齿廓偏差,提出一种确定摆线针轮真实齿廓啮合点位置的方法。该方法采用齿轮测量中心直接对摆线轮齿廓数据进行采集,再重新构造真实齿廓方程,进而得到其法矢;依据微分几何与啮合原理的相关方法,建立蕴含有齿廓偏差的摆线针轮TCA模型,计算其传动过程中的真实啮合点位置。

基于齿廓偏差的检测机理,在摆线轮检测流程中,测量机通过敏感探头收集摆线轮齿廓上的离散点位置,得到实际齿廓的坐标数据[14]。在这些收集到的数值中包括摆线轮的制造误差,能够更加真实地反映摆线轮齿廓。

在对摆线针轮进行传动分析时,它们的传动状态均为连续的[15]。然而齿轮测量中心所采集的数据均为离散点。因此,需对所获得的离散点进行插值拟合,拟合所采用的机制也极为重要,其拟合精度将直接影响所得结论的精准性。

三次B样条曲线具有比较好的局部支撑性,其每一条插值曲线都仅与4个控制顶点相关联,且相邻两条样条曲线之间的拼接方式较为简单。

三次B样条重构的过程如下:

(1)测量中心采样得到实际齿廓的坐标点数据{Qs}(s=0,1,…,n);

(3)采取代数平均法,确定节点矢量U[u0,…,un+1+k],其中,u0≤u1≤…≤un+k+1;

(4)计算基函数Ni,k(u),设立以控制点为变量的线性方程组,反算得到n+1个数的控制顶点di;

(5)将基函数Ni,k(u)与控制顶点di代入插值方程,即可得真实齿廓的矢量方程:

(1)

式中:u—重构齿廓的参变量,u∈U;k—曲线次数,k=3。

对摆线轮真实齿廓式(1)中的参量u进行求导并单位化处理,得到摆线轮齿廓的单位法矢:

(2)

式中:k—z轴单位法向矢量,k=[0,0,1]。

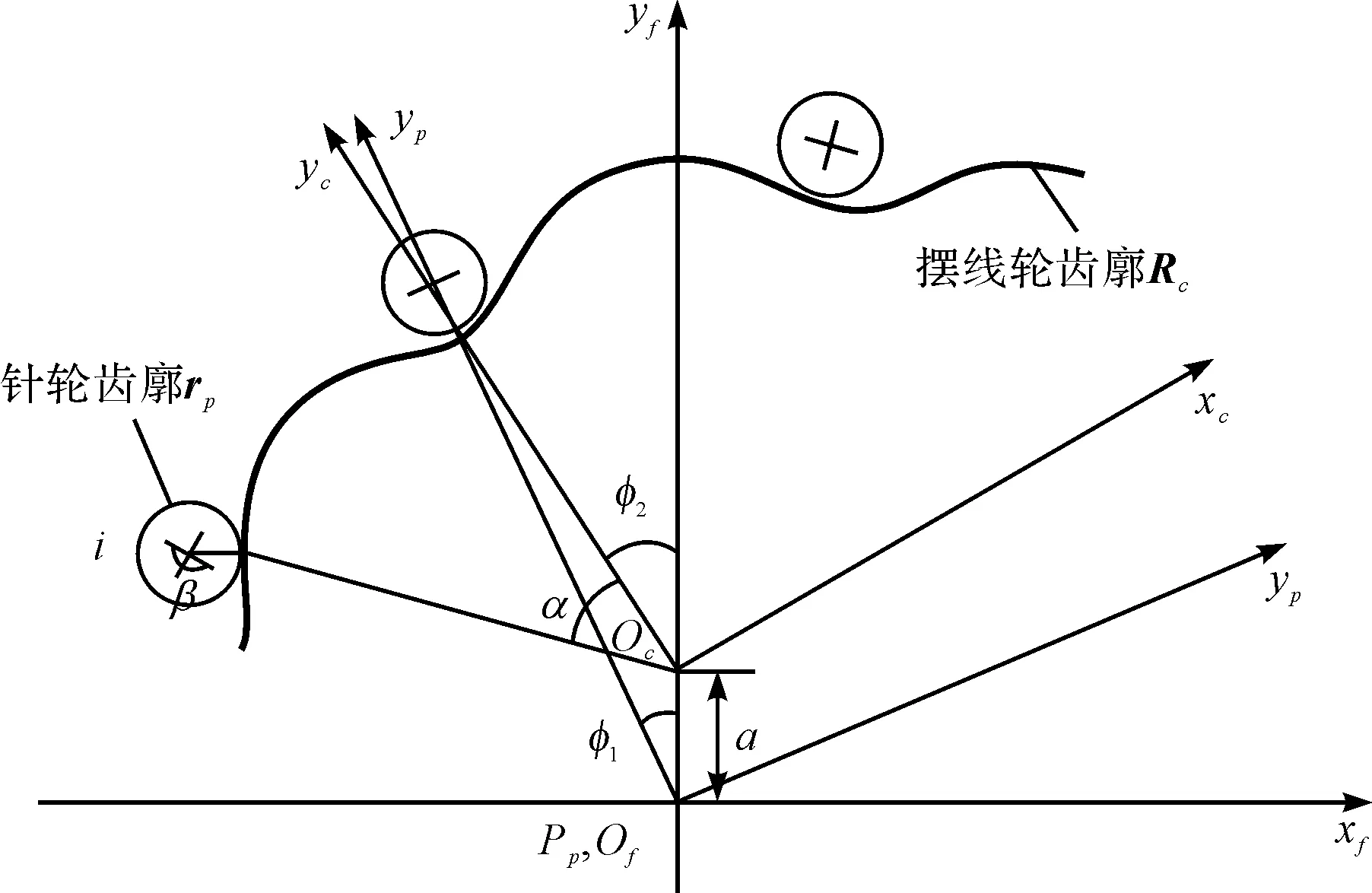

在摆线针轮副的运动过程中,摆线轮处于一个较为复杂的行星运动状态。笔者对摆线针轮进行轮系转换,在保证其啮合特性的基础上,将其转化为定轴轮系,由此构建的摆线针轮副转换坐标系,如图1所示。

图1 摆线针轮副转换坐标系φ1—针轮的瞬时转角;φ2—摆线轮的瞬时转角;a—偏置距离;β—针轮的位置参数;α—是摆线轮的位置参数

图1中,坐标系Sf是固定参考坐标系,Sp和Sc分别是固连在针轮和摆线轮上的坐标系;Op与Of分别是Sp与Sf两坐标系的原点,且两原点位置重合;转臂与固定坐标系的yf轴线重叠,Oc为坐标系Sc的坐标原点。

根据轮齿啮合理论可知:传动过程中,两齿面要保证相切接触,存在相切接触点。因此,齿轮的接触点处的摆线针轮齿廓的位矢和法矢需相同,故可得如下方程式:

(3)

显然,矢量方程组中包含3个标量方程,4个未知参变量。当给定其中1个参数时,就能得到满足方程的解。

至此,笔者已经建立含齿廓偏差的接触分析模型,为真实啮合点位置的计算提供理论依据。

依据真实摆线齿廓构造的原理及过程可知:引入的齿形误差后,摆线轮齿廓形状将不再是理论设计标准齿形,根据节点确定初始啮合点位置的传统方法已经不再适用。因此,需要通过对比每个针齿与摆线齿廓接触时转动角度大小来确定啮合点位置。

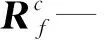

该方式的计算流程如图2所示。

图2 啮合点计算流程图

3.1 初始啮合点确定

图2中,首先需要确定初始啮合点,得到初始转角。

通过绘制ROC曲线模型发现,Netrin-1联合Kim-1预测AKI风险的敏感度、特异度较高,利用COX回归性分析证实,两者均为新生儿窒息后AKI发生的独立危险因素,进一步提示两者与AKI发生密切相关。因此,通过对尿Netrin-1、Kim-1进行检测,能为预测窒息后AKI风险提供可靠性依据。有研究证实,AKI后上述两项指标呈正相关,且随着损伤程度加重,两者相关性越明显[20],提示AKI患者尿液中Netrin-1、Kim-1表达存在密切关联。

初始啮合示意图如图3所示。

图3 初始啮合位置示意图

图3中,虚线为针轮的理论初始位置;实线为针轮逆时针转动δmin后的初始啮合位置。

在理论初始位置处,即φ1,φ2均为零时,摆线针轮的各齿对处均有间隙di,要确定初始啮合点位置,需先使摆线针轮啮合。因此,笔者对摆线轮进行固定,令针轮逆时针旋转,使其接触间隙为零时,针轮转过的角度称为最小相对转角,记为δmin,该转角所对应的针轮齿号称为最先接触齿号。

3.2 任意时刻啮合点位置确定

为得到传动过程中任意针轮转角所对应的啮合点位置,笔者需要对摆线轮的每一齿廓进行一维搜索,寻找任意针轮转角对应的啮合点位置,进而得到每个齿的接触区。

与此同时,笔者将得到的各个啮合点参数表示在其对应的各个轮齿齿面上,获得摆线轮真实齿面的接触印痕。

笔者根据上述的真实啮合点计算方法,求含齿廓偏差的真实啮合点,并将其与传统理论啮合点计算方法得到理论标准齿廓啮合点及印痕进行对比。

为得到摆线轮的真实齿廓坐标,实验采用JD45+齿轮测量中心进行齿廓采样。该齿轮测量中心测头分辨率为0.1 μm,重复精度为0.5 μm,能够满足测量实验要求。

笔者选取某型号摆线轮作为实例,对提出的算法进行验证。

摆线轮的基本参数如表1所示。

表1 摆线轮基本参数

摆线轮在JD45+测量中心采样过程,如图4所示。

图4 测量采样过程

图4中,通过芯棒将摆线轮安装在回转台上。安装过程中,外圆打表测得其同轴度偏差为0.9 μm,端面水平度测得为0.015 mm/m,此外,测量中心内嵌有偏心倾斜修正模块,能够根据测量的结果分离并补偿其安装误差,有效地提高了测量精度。

笔者使用一维测头对摆线轮齿廓进行定位,摆线轮随回转台转动,测头对摆线轮齿廓的实际坐标位置采样,最终得到摆线轮的实际测量齿廓的3 600个离散坐标。

笔者对数据进行处理,得到的全齿廓截面综合偏差图,如图5所示。

图5 全齿廓截面综合偏差图

由图5可以看到:该摆线轮实际齿廓的最大误差值为0.003 8 mm,最小误差值为-0.025 7 mm。

笔者采用B样条曲线对离散点重构,得到节点矢量U=[0,0,0,0,0.002 2,…,0.997 7,1,1,1,1]及3 600个控制顶点di,如表2所示。

表2 控制顶点

笔者将控制顶点与节点矢量代入插值方程中,得到摆线轮的真实齿廓表达。

笔者对构造齿廓精度进行分析,得到构造误差最大值为0.9×10-7mm,对该算法的结果影响很小,可以不予考虑并进行下一步计算。

根据任意时刻啮合点位置确定方法可知:

表3 实际齿廓啮合点位置

每个针轮转角都有唯一对应的摆线轮转角,每个时刻都只有一对轮齿接触。

笔者根据杨靖钊等人[16]建立的理论齿廓接触分析模型,求解得理论齿廓的啮合点位置,如表4所示。

表4 理论齿廓啮合点位置

对比表(3,4)可知:针轮转过相同的角度时,摆线轮的理论与实际啮合点转角有所不同,平均相差0.3°,针轮与摆线轮的接触位置的齿廓参数也均有变化,这都是由于摆线轮齿廓的变化所引起的改变。

此外,由于摆线轮为圆柱齿轮,在齿宽方向的接触位置相同。

根据表(3,4)中的数据,笔者将36号针齿对应的含齿廓偏差的真实齿廓印痕和理论齿廓印痕表示在该齿面上。

单齿啮合印痕对照图如图6所示。

图6 单齿啮合印痕对照图

从图6中可以看出:

考虑齿廓偏差影响后,实际的接触印痕位置发生了明显的变化。由此可见,齿廓偏差对摆线针轮传动的影响不可忽视,该算法得到的结果能更真实地反应摆线针轮接触状态[17]。

实际啮合点的确定为摆线轮进一步的静态误差分析和动态误差分析提供依据。动态误差中摆线针轮副承载以后,存在接触变形,针齿变形量非常小,具体的数量级无法测量。

在仿真时,通常把针齿作为刚体,在实际制造中也常将针齿与壳体一体化,可见针齿在承载接触中变形量非常小,可以不予考虑。

笔者充分考虑到齿廓偏差的影响,重构出了实际测量齿廓,根据建立的轮齿接触分析模型,计算出了实际齿廓的接触印痕,并将其与理论齿廓接触印痕进行了对比。

研究结论如下:

(1)理论齿廓啮合点与含齿廓偏差的真实啮合点处的摆线轮转角平均相差0.3°,针轮与摆线轮的接触位置参数也均有所变化;

(2)考虑齿廓偏差后,理论齿廓与真实齿廓的接触印痕不一致;

(3)齿廓偏差对摆线针轮啮合特性存在较大影响,在分析过程中是一个不可忽视的因素。

在后续研究工作中,笔者将在考虑齿廓偏差的基础上,进一步研究摆线针轮副承载啮合位置。

猜你喜欢 摆线齿廓印痕 一种新型的昆虫仿生齿廓设计北京信息科技大学学报(自然科学版)(2022年6期)2023-01-12陈若鹏作品大众文艺(2022年13期)2022-07-27摆线轮的建模与仿真汽车实用技术(2021年23期)2022-01-05摆线铣削在硬零件槽铣加工中的应用技术防爆电机(2021年1期)2021-03-29基于ISO 1328-1:2013的齿廓偏差评定方法研究*机电工程(2020年1期)2020-03-04大连王家村遗址出土陶器印痕分析东方考古(2019年0期)2019-11-16渐开线齿廓链轮梳齿刀的设计制造技术与机床(2017年11期)2017-12-18摆线齿轮和传动特点制造技术与机床(2017年3期)2017-06-23六圆弧齿廓螺旋齿轮及其啮合特性制造技术与机床(2017年3期)2017-06-23蜗牛的印痕作文周刊·小学一年级版(2016年46期)2017-06-06