基于CFD水冷式牵引电机不同工况下温度场分析

时间:2023-01-17 08:25:11 来源:柠檬阅读网 本文已影响 人

王景妍,李秀芬,张永学,王 康

(黄河科技学院交通学院,河南 郑州 450064)

牵引电机功率大、损耗大、散热空间小,其冷却散热成为整车设计的重要环节。工程车辆载重量大,产生的热量多,同时其工作环境恶劣,通常采用水冷式冷却系统对牵引电机进行冷却,这就对冷却提出了更高的要求[1]。对牵引电机冷却系统的设计,需要综合考虑内外各种因素的影响,同时其边界条件是非常复杂的,存在耦合传热现象,因此,需要综合考虑。设计高效稳定的系统,对牵引电机及整车的高效运转具有重要意义。

学者们对此进行了一定研究:文献[2]应用标定测试法,通过改变冷却液的流速,测试电机表面温度,获取二者之间的变化规律;

文献[3]采用一维软件搭建牵引电机的热管理模型,对不同冷却方式和流量下,电机的温度场变化进行分析;

文献[4]采用三维建模软件,分析不同的冷却尺寸对整机温度场分布影响规律;

文献[5]采用试验方法测试不同的过载工况下,电机冷却系统的温度分布和流量变化。

根据水冷式牵引电机结构特点和冷却系统需要,基于CFD建立牵引电机冷却系统的流固耦合传热模型,对冷却系统内的流场耦合进行分析;

选取稳态工况进行流场分析,获取电机各部分的温度场分布;

选取瞬态极限工况的停机、过载等进行分析,获取牵引电机的过载能力,以此判断系统的可靠性。

利用牵引电机冷却平台进行温度测试,通过测功机调整负载,获取最大扭矩状态各测点温度,并与模型分析结果进行对比,验证模型的可靠性。

2.1 牵引电机建模

电机内部结构比较复杂,不同类别的电机结构差异较大,但总体来说永磁同步水冷电机由机壳、两端端盖、定子铁心、定子绕组、转子、转子上的永磁体、转轴、定子外的冷却水套及轴承等部件组成[6]。

电机的结构和几何尺寸一般由电机特性、功率、冷却要求、强度要求及装配要求等因素决定。

所研究的120kW交流驱动永磁同步水冷却电机结构,如图1所示。

图1 牵引电机结构简图Fig.1 Schematic Diagram of Traction Motor Structure

根据牵引电机的结构图,依据分析需要,对部分参数进行简化。

(1)电机内热源

根据建模需要,建立的电机传热模型将研究重点放在绕组、绝缘材料、定子铁、机壳及冷却水套模型的建立[7]。

(2)定子槽内模型

根据布置规则,设定定子槽内各种绝缘材料均匀分布;

定子槽内各导线均匀排列;

绝缘材料和导体充满了定子槽内部;

绝缘材料和导体分别看作两部分导热体[8]。

定子槽内简化模型,如图2所示。

图2 定子槽内等效导热简化模型Fig.2 Simplified Model of Equivalent Heat Conduction in the Stator Slot

等效绝缘体由不同绝缘材料等效而来,其等效导热系数由下式计算:

式中:λeq—等效导热系数;

δi—等效厚度;

λi—导热系数。

(3)绕组端部模型

绕组端部是指绕组伸出定子槽两端的部分,这部分由于没有与定子铁接触,仅与电机内空气接触,散热效果较差[9],因此绕组温度相对于绕组中部要高,需要对该部分的温度分布加以重点分析。这里对绕组端部进行简化,如图3(a)所示。在结构图基础上,建立牵引电机三维物理简化模型,如图3(b)所示。

图3 牵引电机三维简化模型Fig.3 Three-Dimensional Simplified Model of Traction Motor

2.2 流固耦合模型

牵引电机冷却散热时,各个热源均与冷却液发生热交换,而热源之间也会因为冷却液的流动发生热交换,各个部分相互影响,边界条件复杂,单独分析时,误差较大,相互之间存在耦合,因此在分析时,需要进行整体考虑,分析流体和固体的耦合作用。因此,建立牵引电机的冷却水道三维模型,如图4(a)所示。对牵引电机冷却系统三维模型的网格划分需要分区域进行[10]。

图4 牵引电机流固耦合模型Fig.4 Traction Motor Fluid-Structure Coupling Model

区域以需要进行耦合传热计算的界面为边界进行划分,可分为:冷却水道、冷却水套、电机机壳、定子铁心、等效绝缘体、等效导体5个区域。网格划分情况,如图4(b)所示。

3.1 稳态工况分析

所研究的牵引电机稳定运转时,其总散热量为6261.7W,绕组和定子散热折算成热流密度分别为:442760.4W/m3和102837.7W/m3,设置相关参数,进行仿真计算,电机各部温度仿真结果,如图5所示。

图5 温度场分布Fig.5 Temperature Field Distribution

电机绕组温度场分布图,如图5(a)所示。可以看出,电机绕组的温度分布规律为:两端温度高,中部温度低,左侧高于右侧,主要由于左侧为冷却液入口位置,温度偏低。同时,通过电机右端面温度场分布可以看出,由于冷却液沿电机周向流动,再次方向上存在一定的温度梯度,极值点位于右端部下方、上方中部靠近进水口处,温度分别为145.66℃、122.27℃。通过图5(b)可以看出,电机定子温度场分布规律为:齿部的温度最高,依次向外温度递减;

与绕组图5(a)相似,两端温度高,中部温度低,左侧高于右侧的规律;

定子外周面温度分布规律可由图5(c)清晰的看到,冷却水道的走向对定子温度分布有较为明显的影响。电机定子最高温度点位于定子齿部,其值为74.09℃;

最低温度点位于定子外周面,其值为25.05℃。图5(d)为电机机壳温度场分布图,可以看出由于受到冷却水道分布的作用,在轴线方向温度逐渐升高。极值点位于冷却液入口、机壳内表面处,温度分别为16.57℃、30.98℃。

3.2 瞬态工况分析

瞬态工况既可呈现温度场随时间变化规律,同时可以分析过载工况,系统的承受能力。

(1)温度场变化分析

保持冷却液流量为18L/min,入口温度17.2℃,电机散热量设为6261.7W,电机各部初始温度设为17.2℃,电机在该条件下运行3600s,对整个过程进行仿真计算。

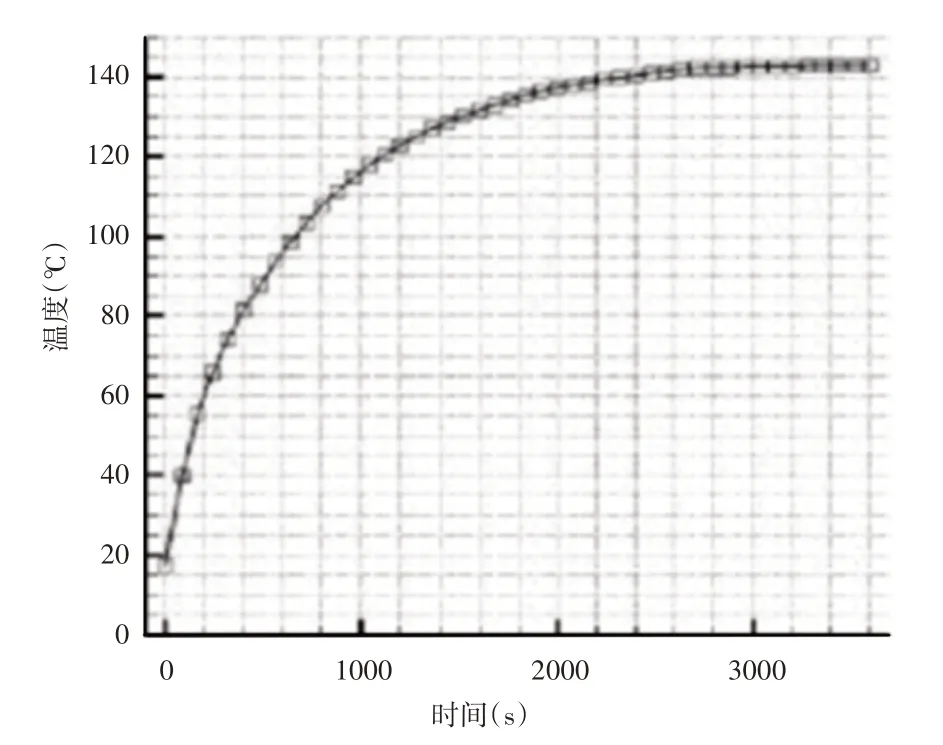

电机运行80s、320s、640s及1600s时冷却系统各部分温度场分布对比,如图6所示。电机绕组最高温度随时间变化的曲线,如图7所示。

图6 不同时间点温度场分布Fig.6 Temperature Field Distribution

图7 绕组最高温度随时间变化曲线Fig.7 Curve of Maximum Temperature of Winding with Time

图中可以看出,随着时间的变化冷却系统各部分温度一方面逐渐升高,另一方面温度梯度逐渐增大,仿真结果比较合理的反映了冷却系统温度场的动态变化过程。

由图可以看出,整体温度呈现上升趋势,变化趋势先增后稳,最后达到稳定,需要2600s。

(3)停机工况分析

此工况仿真的边界条件为:保持冷却水入口温度(17.2℃)及流量(18L/min)不变,电机总散热量为6261.7W,电机运行1h后[12],电机停止运行,即电机散热量降为0。对整个传热过程进行分析,得到绕组最高温度随时间变化曲线,如图8所示。

图8 绕组最高温度随时间变化曲线Fig.8 Variation Curve of Maximum Winding Temperature with Time

由图可知,电机停机后,在保持冷却条件的情况下,电机温度在2000s以后逐渐达到稳态。但事实上,电机停机后不可能长时间保持冷却系统运行,一般情况下,待电机温度较低后,冷却系统便停止运行,电机其余热量自然散发到周边环境当中。

(2)短时过载工况分析

电机各部分损耗,如表1所示。将其他损耗项按各50%折算到电机绕组和定子两个热源处,计算热源分别为:绕组11549.7W和定子7189.99W。

表1 峰值功率下电机各部分损耗Tab.1 Losses of Various Parts of the Motor Under Peak Power

冷却液流量分别设为6L/min、18L/min和30L/min,入口温度均为17.2℃,仿真时间设为1200s。分析结果,如图9所示。

图9 绕组最高温度随时间变化曲线Fig.9 Curve of Maximum Winding Temperature with Time

图9(a)中可以看出,在峰值工况下,绕组温度升高迅速,在350s左右时便达到了180℃电机温度限值;

同时在电机运行300s以后,冷却流量对温升速率的影响才逐渐开始显现。

图9(b)可以看出,冷却流量为6L/min时,电机温度到180℃需要时间约为350s;

冷却流量18L/min时,电机温度到180℃需要时间约为365s;

冷却流量30L/min时,电机温度到180℃需要时间约为370s。冷却流量由6L/min提升到30L/min,仅仅使电机的过载时间延长了约10s。可以说,冷却流量在(6~30)L/min 范围内时,冷却流量对短时过载性能的影响并不明显。

利用牵引电机、测功机等设备搭建冷却系统试验平台,平台原理图,如图10(a)所示。

采用LMS 数据采集系统,利用转速扭矩传感器、流量传感器和温度传感器等;

获取各部分的冷却液的温度和流量、整个系统的转速和扭矩变化等,平台,如图10(b)所示。

图10 牵引电机温升试验平台Fig.10 Temperature Rise Test Platform of Traction Motor

初始状态为环境温度,调整牵引电机在高速低扭矩运行,速度为1280rpm,输出扭矩为5Nm,此时牵引电机冷却液入口温度为18.9℃,流量为19.11L/min;

平台可以通过调整测功机的功率,对牵引电机施加负载,通过调整,使得扭矩达到最大值1360Nm,此时获取的转速为458rpm,获取各个测点传感器的温度,达到稳定状态后,停止系统数据采集。

稳定状态各测点温度,如图11所示。

图11 测点稳定温度对比Fig.11 Comparison of Stable Temperature of Measuring Points

对比分析可以发现,各测点的温度变化趋势,试验值和模型分析结果保持一致,电机绕组的温度最高,实测结果为135.63℃,模型分析结果为146.85℃,二者之间的误差为8.28%,其他位置的误差也控制在10%以内,主要原因是模型假设和参数设置造成。模型分析与试验测试结果的一致性,表明所建模型的准确性与可靠性。

(1)采用流固耦合模型分析水冷式牵引电机温度场分布,结果更为合理;

(2)在牵引电机各组件中,绕组损耗影响更大,其温度升高的最高值与冷却液初始温度成正相关;

(3)通过瞬态仿真计算可知,在以峰值功率过载运行时,电机运行360s左右即达到温升限值,冷却流量在(6~30)L/min范围内时,冷却流量对短时过载性能的影响并不明显。

(4)各测点的温度试验值和模型分析结果变化趋势保持一致,电机绕组的温度最高,误差也控制在10%以内,表明所建模型的准确性与可靠性。

猜你喜欢 冷却液冷却系统定子 大型定子公路运输移位技术探讨时代汽车(2022年19期)2022-10-18高速磁浮列车长定子直线同步电机参数计算防爆电机(2022年4期)2022-08-17定子绕组的处理对新能源汽车电机温升的影响防爆电机(2022年4期)2022-08-171600t风电安装船海水冷却系统坐底改造设计舰船科学技术(2022年11期)2022-07-15某乘用车冷却系统进风量仿真及优化汽车实用技术(2022年12期)2022-07-05基于分离式热管构成的非能动安全壳冷却系统传热性能影响因素研究核安全(2022年3期)2022-06-29及时换管子捂紧钱袋子汽车维护与修理(2021年19期)2021-04-14奥迪EA839 发动机冷却系统组成及工作原理分析汽车维护与修理(2020年11期)2020-12-04帕萨特GP车冷却液温度报警灯异常点亮汽车维护与修理(2018年19期)2018-04-28奥迪A8L车发动机冷却液温度过高汽车维护与修理(2018年1期)2018-04-04