苦杏仁油微胶囊制备工艺优化及氧化稳定性研究

时间:2023-04-08 18:55:05 来源:柠檬阅读网 本文已影响 人

韩金承,孟 鑫,吴慎威,闫伊狄

(锦州医科大学食品与健康学院,辽宁 锦州 121000)

苦杏仁油是一种富含不饱和脂肪酸的新型食用油,其油酸含量比肩橄榄油,由此也决定了苦杏仁油易发生氧化劣变[1]。油脂氧化是指油脂受氧气、高温等因素影响,使油脂中脂肪酸发生氧化分解的过程。油脂氧化首先会形成游离脂肪酸、过氧化物等初级产物,过氧化物会进一步分解成醛、酮等次级产物,并产生“哈喇味”,此时油脂具有潜在毒性,不适宜食用[2-3]。油脂氧化无时无刻不在发生,如果不提高油脂的抗氧化能力,则会造成极大的经济损失。

目前常用的提高油脂抗氧化能力的手段主要有改变贮藏环境、添加抗氧化剂、微胶囊化等。改变贮藏环境主要是将油脂置于避光或低温的环境中,尽管该方法简单有效,但对环境及设备的要求较高[4]。添加抗氧化剂主要是向油脂中添加特丁基苯二酚(TBHQ)、2,6-二叔丁基对甲酚(BHT)等化学物质,但目前对于此类化学物质的安全性尚存在争议[5]。微胶囊化是指利用一些两亲类物质为壁材将油脂包埋起来,再通过干燥技术干燥后得到结构类似胶囊的颗粒,可以隔绝氧气、光照等不利条件,从而延长油脂的保存周期。目前微胶囊技术广泛应用于食品、医药等行业,是一种极具发展潜力的加工技术[6-7]。

为提高苦杏仁油微胶囊包埋率,并了解微胶囊化对提高油脂抗氧化能力的作用,本研究首先通过响应面法对微胶囊制备工艺进行优化,再使用该条件下所得的微胶囊进行加速氧化试验,比较微胶囊化前后苦杏仁油中过氧化值、碘值、酸价、皂化值、共轭二烯烃值的变化,同时利用傅里叶红外光谱进行扫描分析,从而判断微胶囊化对减缓油脂氧化进程的作用。

1.1 材料与设备

1.1.1 材料与试剂

苦杏仁:购于锦州中药材市场;

碱性蛋白酶:酶活2×106U/g,购自南宁庞博生物工程有限公司;

β-环状糊精:食品级,河南万邦实业有限公司;

大豆分离蛋白:食品级,河南兴源化工产品有限公司;

改性大豆磷脂:食品级,武汉曙尔生物科技有限公司。

韦氏试剂(I∶Cl=1∶1):上海麦克林生化科技有限公司;

溴化钾、三氯甲烷、冰乙酸、无水乙醇、环己烷、硫代硫酸钠、碘化钾、石油醚(沸程30~60℃)、氢氧化钾、异丙醇、酚酞、异辛烷、盐酸:均为分析纯,国药集团化学试剂有限公司。

1.1.2 仪器与设备

UC-9600型超声波清洗机:深圳市朗杰超声电器有限公司;

PHS-3C型pH计:上海仪电科学仪器股份有限公司;

H01-2A型磁力搅拌器:上海梅颖浦仪器仪表制造有限公司;

TDL-5-A型离心机:上海安亭科学仪器厂;

GJB2000-25型均质机:常州市超力均质泵厂;

TF-FD-27S普通型真空冷冻干燥机:上海田枫实业有限公司;

DHG-9140型电热恒温鼓风干燥箱:上海一恒科技有限公司;

FTIR-850型傅立叶变换红外光谱仪:天津港东科技股份有限公司。

1.2 方法

1.2.1 苦杏仁的预处理

采用超声波脱苦法去除苦杏仁中的苦杏仁苷[8-9]。将苦杏仁投入沸水中保温10 min,取出脱皮,按照料液比1∶12(g/mL)的比例加入蒸馏水,超声处理60 min(55℃,300 W),取出后于100℃鼓风干燥箱中干燥至恒重。

1.2.2 苦杏仁油的提取

将预处理过的苦杏仁粉碎后,过40目网筛,按照料液比1∶8(g/mL)的比例加入体积分数为20.5%的乙醇溶液混匀,调节溶液pH为9.5,向溶液中加入3.5%的碱性蛋白酶并混匀,于45℃条件下以750 r/min磁力搅拌酶解147 min,结束后将溶液置于90℃水浴锅中水浴灭酶并挥发乙醇10 min,灭酶后的溶液于4 000 r/min条件下离心15 min,吸出油层[10]。

1.2.3 苦杏仁油微胶囊的制备

壁材溶液:选择具有两亲性质的β-环状糊精和大豆分离蛋白为壁材来包埋更多的苦杏仁油,按照3∶1(g/g)的比例将二者混合后加入16倍质量的蒸馏水,于60℃、800 r/min的条件下磁力搅拌至壁材溶解均匀。

芯材溶液:苦杏仁油中加入2%的改性大豆磷脂搅拌均匀后于60℃水浴锅中烊化20 min。

将芯材按照1∶80(g/mL)的比例加入至壁材溶液中,于60℃、300W的条件下进行超声乳化处理20min,然后于60℃、1 000 r/min条件下磁力搅拌30 min,结束后于25 MPa的条件下高压均质,得微胶囊乳状液;

将所得乳状液倒入冷冻干燥物料盘中,高度≤1 cm,于-18℃条件下保存12 h,取出后于-80℃、1 Pa的条件下冷冻干燥12 h,得苦杏仁油微胶囊[11]。

1.2.4 微胶囊包埋率计算

称取微胶囊粉末于漏斗中,用适量石油醚反复滤洗3次后烘干至恒重,称取滤洗后的苦杏仁油微胶囊,置于索氏提取装置中进行抽提,得到微胶囊中包埋的苦杏仁油。按照下式计算苦杏仁油微胶囊的包埋率。

式中:m1为微胶囊制备前苦杏仁油的质量,g;

m2为所包埋的苦杏仁油的质量,g。

1.2.5 响应面优化试验设计

利用Design-Expert 8.0.6.1软件中的Box-Behnken中心组合设计原则,以微胶囊包埋率为评价指标,选择壁材料液比、乳化剂添加量、芯壁比为主要影响因素,进行三因素三水平的响应面优化分析,根据前期预试验确定的响应面试验因素水平见表1。

表1 微胶囊制备工艺响应面试验因素和水平Table 1 Factors and levels of response surface test for microcapsule preparation process

1.2.6 傅里叶红外光谱分析

扫描条件:范围4 000~400 cm-1,分辨率4 cm-1,扫描次数32次,采集背景为空气[12]。将苦杏仁油直接滴加在KBr压片上进行扫描;

取2 mg微胶囊样品与100~200 mg溴化钾混合研磨均匀后压成薄片进行扫描。

1.2.7 Schaal烘箱加速氧化试验

取150 g苦杏仁油分装于3个烧杯中,另取500 g微胶囊分装于5个烧杯中,将烧杯敞口置于(60±1)℃的烘箱中进行连续21 d的加速氧化试验,期间每24 h搅动一次[13]。在0、3、6、9、12、15、18、21 d时,分别参考GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》[14]中的滴定法、GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》[15]中的冷溶剂指示剂滴定法、GB/T 5532—2008《动植物油脂 碘值的测定》[16]、GB/T 5534—2008《动植物油脂皂化值的测定》[17]、GB/T 22500—2008《动植物油脂紫外吸光度的测定》[18]测定苦杏仁油中过氧化值、酸价、碘值、皂化值、共轭二烯烃(测定波长为232 nm)的变化。苦杏仁油微胶囊各项指标检测时先利用索氏提取法提取其中的苦杏仁油后再按照上述标准检测。

1.2.8 数据处理

数据统计类的试验均进行3次重复,使用SPSS 18.0软件进行数据分析,结果以xˉ±s表示;

折线图采用OriginPro 9制作;

傅里叶红外光谱图采用OMNIC 9.2.86软件进行制作。

2.1 响应面试验结果

2.1.1 模型的建立与结果

以微胶囊包埋率(Y)作为响应值,分别将壁材料液比(A)、乳化剂添加量(B)、芯壁比(C)作为自变量,采用Design-Expert 8.0.6.1软件的Box-Behnken中心组合进行三因素三水平的响应面试验设计,结果见表2。对表2中的试验数据进行多元回归拟合,得到当前条件下微胶囊包埋率与各因素间的二次多项回归方程为:Y=83.57+0.49A+1.68B+1.88C+0.81AB+1.01AC-0.25BC-2.45A2-6.01B2-1.89C2。

表2 微胶囊包埋响应面试验设计及结果Table 2 Design and results of response surface experiment for microcapsule entrapment

方差分析结果见表3。由表3可知:模型P值小于0.000 1,表示模型极显著,试验方法可靠;

失拟项的P值为0.088 8(>0.05),表示模型差异不显著,说明该方程与试验失拟较小,结果能更好地反映试验的真实性;

微胶囊包埋率回归模型的R2和R2adj分别为0.990 4和0.978 1,R2和R2adj值越接近1,表明模型呈线性回归,拟合效果好,可用于分析与计算。由F值可知,各因素对微胶囊包埋率的影响顺序为C>B>A。

表3 微胶囊包埋率二次模型方差分析Table 3 Analysis of variance of quadratic model for entrapment rate of microcapsules

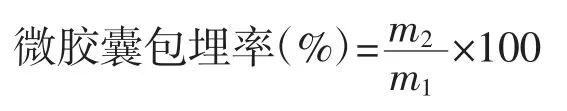

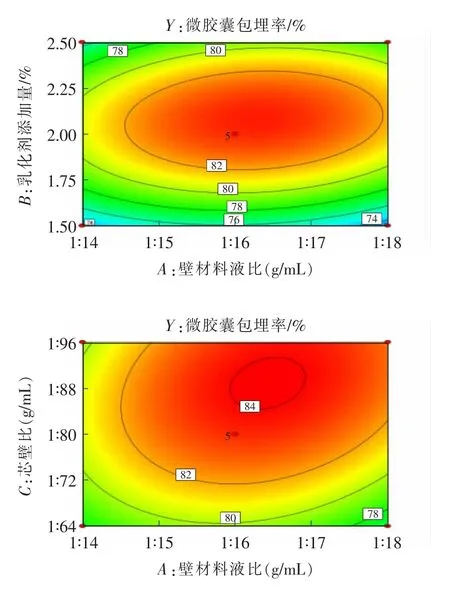

2.1.2 响应面分析

响应面曲线图反映两个因素之间交互作用的变化幅度,如果两个因素之间交互作用越明显,则曲面越陡;

等高线反映两个因素之间交互作用的显著情况,如果两个因素之间交互作用显著,则越趋近椭圆形。各因素交互作用的响应面图与等高线图见图1。

根据图1中各因素相互影响的曲面图可以看出:各因素两两组合均产生较明显的交互影响,两个因素之间其中一个因素条件变化均会对另一个条件产生影响;

根据等高线图可以看出AB、AC两组合之间的等高线呈现出椭圆形,说明两个因素之间交互影响显著(P<0.05)。将图中反映的情况与P值相结合可以看出,两两因素交互作用对苦杏仁微胶囊包埋率影响的显著程度从大到小的顺序为:AC>AB>BC。

2.1.3 最优条件的预测与验证

结合回归模型优化后得到微胶囊包埋最佳工艺条件为:壁材料液比1∶16.27(g/mL),乳化剂添加量2.07%,芯壁比1∶85.19(g/mL),预测包埋率为84.17%。结合实际操作的方便性将工艺条件调整为:壁材料液比1∶16(g/mL),乳化剂添加量2.1%,芯壁比1∶85(g/mL)。按照上述条件进行3次平行验证试验,得到微胶囊平均包埋率为84.07%±0.37%,与预测值接近。由此可见,以上模型参数准确可靠,具有实际应用价值。

2.2 壁材、芯材、微胶囊红外光谱图对比分析

傅里叶变换红外光谱是一种记录吸收红外光辐射后能量发生改变的谱图,根据谱图中各官能团吸收峰的强度与波数分布情况可以推测出混合物的成分组成和变化。苦杏仁油、壁材、微胶囊红外光谱对比情况见图2。

图1 各因素间的交互作用对苦杏仁微胶囊包埋率影响的响应面图与等高线图Fig.1 The response surface diagram and contour map of the interaction between factors on entrapment rate of bitter almond microcapsule

图2 壁材、芯材、微胶囊的傅里叶红外扫描情况对比Fig.2 Comparison of FT-IR spectrum of wall materials,core materials and microcapsules

根据测试结果分析可知:壁材位于3 340 cm-1处出现氨基N-H振动吸收峰,而包埋成微胶囊后该峰偏移至3 366 cm-1处;

壁材位于2 927 cm-1处出现烷烃C-H伸缩振动产生的单个吸收峰,芯材则位于3 006 cm-1、2 924 cm-1和2 854 cm-1处存在该官能团的3个吸收峰,而包埋成微胶囊后吸收峰则出现在2 926 cm-1和2 856 cm-1处;

壁材位于1 416 cm-1和1 368 cm-1处含有烷烃C-H弯曲振动产生的吸收峰,芯材则是位于1 461 cm-1和1 374 cm-1处含有该峰,而包埋成微胶囊后该峰偏移至1 418 cm-1和1 367 cm-1处;

壁材位于942 cm-1、758 cm-1和707 cm-1处含有烯烃C-H面外弯曲振动,芯材位于723 cm-1处含有芳烃C-H面外弯曲振动,而包埋成微胶囊后则偏移至940 cm-1、757 cm-1、706 cm-1处;

芯材位于1 745 cm-1处出现羰基C=O伸缩振动产生的强吸收峰,而包埋成微胶囊后该峰则位于1 746 cm-1处且吸收强度减弱;

壁材位于1 643 cm-1处存在烯烃C=C伸缩振动产生的吸收峰,而包埋成微胶囊后该峰偏移至1 644 cm-1处并出现峰值减弱的变化;

壁材位于1 249 cm-1、1 157 cm-1、1 081 cm-1和1 028 cm-1处含有氨基C-N伸缩振动产生的吸收峰,芯材位于1 237 cm-1、1 164 cm-1和1 096 cm-1处存在芳香醚、脂肪醚等醚类物质的伸缩吸收峰,而包埋成微胶囊后则在1242cm-1、1157cm-1、1 082 cm-1和1 031 cm-1处形成特征性吸收峰;

壁材位于579 cm-1和534 cm-1处存在的吸收峰与微胶囊位于578 cm-1和529 cm-1处存在的吸收峰可能是溴化钾的存在导致的结果[19-20]。综上,包埋后所形成微胶囊的吸收峰与芯材和壁材之间产生一定的偏移、减少或增加,表明微胶囊制备成功,可用作独立分析。

2.3 加速氧化试验下苦杏仁油微胶囊化前后品质变化对比

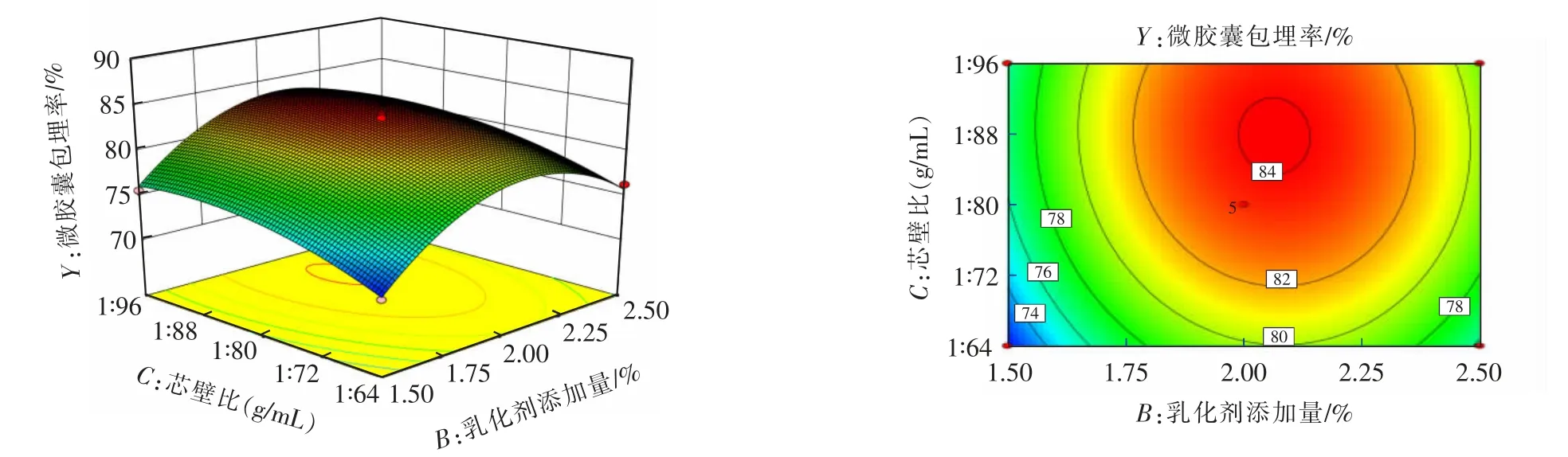

过氧化值是判断油脂品质的重要指标之一,同时也是油脂氧化过程中最早出现变化的指标。GB 2716—2018《食品安全国家标准 植物油》[21]中规定,将过氧化值≤0.25 g/100 g作为食用油品质的最低评判标准。碘值是判断油脂饱和程度的指标,碘值越高,说明油脂不饱和程度越高。酸价是判断游离脂肪酸含量的指标,如果酸价升高,说明油脂发生氧化分解产生游离脂肪酸。皂化值是判断脂肪酸分子量大小的指标,主要用来反映脂肪酸氧化稳定程度。共轭二烯烃是油脂氧化产生的主要初级氧化产物[22-23]。在常温环境中测试油脂氧化变化是一个漫长的过程,因此采用烘箱加速氧化法来了解微胶囊化前后苦杏仁油品质的变化情况,结果如图3所示。

图3 苦杏仁油与苦杏仁油微胶囊的氧化稳定性对比Fig.3 Comparison of oxidation stability between bitter almond oil and bitter almond microcapsule

根据测试结果(图3)可见,苦杏仁油加速氧化期间,过氧化值的变化主要分为3个阶段:第一阶段是0~6 d,此时苦杏仁油的过氧化值变化不明显,甚至在3 d时低于初始值,造成这一结果的原因可能是由于这一阶段苦杏仁油中存在丰富的VE等抗氧化物质,抗氧化剂可以及时提供H+给自由基,从而抑制了苦杏仁油的氧化进程。6~9 d时,油脂中过氧化值呈现急剧升高的趋势,可能是由于此时苦杏仁油中不饱和脂肪酸的碳链断开,与此同时,VE本身也会发生不可逆的氧化分解,低剂量的抗氧化剂无法与新产生的氢过氧化物结合,从而形成大量的游离脂肪酸和初级氧化产物——过氧化物,导致油脂体中过氧化值明显升高的变化;

观察酸价和皂化值的变化可以发现,从第6~9天开始苦杏仁油中酸价和皂化值逐渐升高,表明此时苦杏仁油中的脂肪酸发生氧化分解。12~21 d时过氧化值的升高趋势开始变缓,且存在下降的变化趋势,可能是由于过氧化物逐渐分解为次级氧化产物——醛、酮等羰基类化合物,新产生的过氧化物与被分解的过氧化物形成了一种动态平衡,从而使得此时油脂体中的过氧化值增加趋势变得平缓,但此阶段苦杏仁油的过氧化值已超过0.25 g/100 g。观察共轭二烯烃值的变化则明显看到0~15 d时,油脂中共轭二烯值的变化呈现平缓地波动变化,而第15天之后开始升高,说明此时油脂体中生成了大量羰基类化合物。储藏期间苦杏仁油中碘值的变化幅度较小,15~21 d碘值略微降低可能是由于不饱和脂肪酸氧化分解,使得苦杏仁油中存在的饱和脂肪酸的绝对值升高,从而导致这一变化[24-25]。而苦杏仁油微胶囊在储藏过程中各项氧化指标的变化整体呈现一种不易察觉的增长,可能是由于壁材的保护减少了所包埋的苦杏仁油与氧气接触,从而减缓了氧化进程。结果表明:随着储藏时间的延长,苦杏仁油的品质呈逐渐下降的趋势,而微胶囊化处理后的苦杏仁油品质的改变程度较小,说明微胶囊化对于延长苦杏仁油的储存周期具有一定的积极作用。

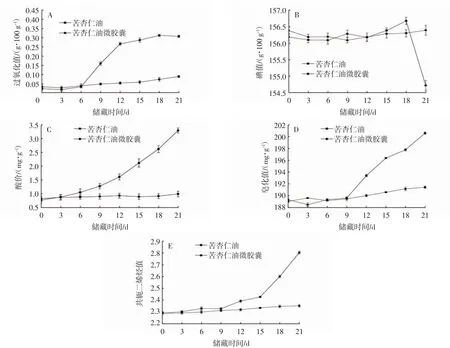

2.4 苦杏仁油和苦杏仁油微胶囊加速氧化期间的傅里叶红外光谱分析结果

苦杏仁油是一类成分复杂的有机物,其氧化分解变化受到多种因素的影响,苦杏仁油在储藏过程中过氧化值、碘值、酸价、皂化值、共轭二烯烃值均发生改变。为了解苦杏仁油氧化期间各官能团所发生的变化,采用傅里叶红外光谱对样品进行分析。苦杏仁油及苦杏仁油微胶囊加速氧化期间的傅里叶红外光谱图变化情况见图4。

苦杏仁油3 006 cm-1附近吸收峰主要反映油脂中脂肪酸的不饱和程度,2 924 cm-1和2 854 cm-1附近吸收峰主要反映油脂中的饱和脂肪酸。图4显示:随着储藏时间的延长,苦杏仁油中不饱和脂肪酸的吸光度值逐渐下降,3 d时表现出较弱的上升趋势,可能是由于油脂中某些物质挥发而使得不饱和脂肪酸的绝对值相应提高导致,当第21天测量时出现了比较明显的升高趋势,可能是过氧化物进一步氧化分解为醛、酮等次级氧化产物导致的,由此推测苦杏仁油中不饱和脂肪酸发生了氧化分解,使得其含量逐渐降低;

苦杏仁油微胶囊的吸收峰呈现出了一种交替的变化规律,可能是由于苦杏仁油中抗氧化物质的存在延长了苦杏仁油氧化的过程。苦杏仁油中1 237、1 163、1 096 cm-1附近和苦杏仁油微胶囊1 157、1 081 cm-1附近处吸收峰主要与酯中C-O伸缩振动和脂肪酸族弯曲振动有关。根据试验结果发现:第9天开始,苦杏仁油中该段吸收峰呈现下降的变化趋势,说明此时苦杏仁油中的脂肪酸发生氧化;

而苦杏仁油微胶囊此段峰值变化趋势不明显,说明苦杏仁油微胶囊发生的变化小。

图4 苦杏仁油(A)和微胶囊(B)加速氧化期间的傅里叶红外光谱图变化情况Fig.4 Changes of FT-IR spectra of bitter almond oil(A)and microcapsules(B)during accelerated oxidation

苦杏仁油1 745 cm-1附近和苦杏仁油微胶囊1 747 cm-1附近吸收峰的变化主要与羰基碳氧双键有关。观察发现:苦杏仁油中该段吸收峰随着储藏时间的延长整体呈现逐渐减少的趋势,说明随着储藏时间的延长,碳氧双键结构氧化断裂而产生吸收峰下降的趋势,其中6~9 d之间出现了明显的下降,可能是由于苦杏仁油中抗氧化物质减少导致油脂体抗氧化能力减弱,最后出现剧烈的下降趋势,16~21 d之间出现明显的先降低后升高的变化,可能是脂肪氧化生成其他化合物含量升高而使得整体含量升高,而通过观察脂肪烯(1 675~1 640 cm-1)附近位置的变化发现,21 d时测量苦杏仁油中脂肪烯的含量显著升高,说明可能是受到脂肪烯含量的改变而导致。苦杏仁油微胶囊位于该段的吸光度值随着储藏时间的延长的变化情况,可能是由于微胶囊壁材的保护而使得油脂的氧化与抗氧化之间呈现了一种平衡状态。

苦杏仁油1 460 cm-1附近的峰值变化可能和油脂中C=C双键有关。由图4可见:随着储藏时间的延长,C=C双键的吸收峰逐渐下降,表明油脂发生分解;

苦杏仁油微胶囊在储藏期间该段峰值变化趋势较微弱。723 cm-1附近峰值可能与油脂中烯烃值的变化有关。根据吸光度值的变化可知,随着储藏时间的延长,苦杏仁油的烯烃值也发生改变,储藏21 d的样品烯烃值比储藏18 d的样品明显增大,说明此时产生了次级氧化产物[26-27];

苦杏仁油微胶囊中烯烃值的变化幅度不明显,说明苦杏仁油微胶囊中油脂的氧化分解程度较低。综上可以看出,微胶囊化有利于油脂的保存。

采用响应面法优化苦杏仁油微胶囊制备工艺,最佳工艺条件为:壁材料液比1∶16(g/mL),乳化剂添加量2.1%,芯壁比1∶85(g/mL)。该工艺条件下制得的微胶囊平均包埋率为84.07%±0.37%,符合预测值。加速氧化试验表明:当加速氧化6 d时,苦杏仁油开始发生氧化分解反应;

当加速氧化12 d时,苦杏仁油中过氧化值超过了食用油最低限量标准(0.25 g/100 g);

微胶囊化后苦杏仁油的氧化周期明显变长,表明微胶囊化有利于延长油脂的储藏时间。油脂氧化是一个不可避免发生的变化,本文在延长苦杏仁油保存期方面提供了试验基础,为减少油脂资源浪费方面提供了理论依据。