管屏拼焊焊缝表面缺陷的激光视觉检测方法

时间:2023-02-17 09:50:08 来源:柠檬阅读网 本文已影响 人

郭井宽, 张森, 张延松

(1.上海电气集团股份有限公司中央研究院,上海 200240;

2.上海交通大学,上海市复杂薄板结构数字化制造重点实验室, 上海 200240)

超临界及以上压力锅炉管屏由埋弧焊焊接而成,其由钢管和扁钢板交替组成,管屏的焊接质量对其成品性能有较大的影响[1]。而焊缝表面形貌与焊缝质量有密切关系,常见的焊缝外观缺陷有咬边、焊瘤、凹陷、焊接变形、表面气孔和表面裂纹[2]。当前的管屏焊缝表面缺陷检测方法主要是人工目视检测,人工检测存在着劳动强度高、主观性强、检测标准执行不到位等一系列问题。机器视觉技术通过计算机模拟人的视觉功能,能够实现对制造过程零件信息的感知,应用机器视觉技术对管屏焊缝表面质量进行检测有助于提高检测效率和准确率,实现管屏焊缝表面缺陷的自动化、智能化检测。

基于激光三角定位原理的激光视觉检测具有快速、精度高、非接触等特点,其检测结果能够同时获得表面灰度和高度信息,有良好的应用前景。在国内激光视觉已经应用于焊缝特征识别和焊缝特征点跟踪[3]。近年来,部分学者逐渐将激光视觉应用于焊缝测量[4]和焊接缺陷识别[5-6]。

当前围绕激光轮廓线的角接或对接焊缝缺陷识别的研究较多,而针对管屏焊缝及大量轮廓线的缺陷识别研究还不多见。相较于角焊缝和对接焊缝,管屏焊缝表面缺陷识别的难点主要在于多道焊缝定位难和数据量大导致的识别速度慢。针对这些难点,文中采用激光轮廓视觉传感器采集管屏焊缝图像,分析管子、扁钢特征定位多道焊缝,应用高维曲面快速定位焊缝缺陷,实现管屏焊缝表面缺陷的自动检测。最终形成的算法流程为:定位管屏中多个焊缝区域之后,在焊缝区域内识别异常缺陷,最后对疑似缺陷区域进行筛选,实现缺陷检测。

图1为激光采集装置,管屏焊接平台如图1a所示,钢管和扁钢交替摆放在该平台上,门架式埋弧焊机将其焊接成管屏。为实现该场景的焊缝数据采集,采集系统应能够沿着管屏方向移动一定距离,并且调整横向位置采集多道焊缝。文中设计的采集系统如图1b所示,其包括激光轮廓传感器、横向调整悬臂、高度调整悬臂、运动导轨、运动模组和采集电脑。查阅熔化焊焊接接头外观检测国际标准[7],焊接接头表面缺陷目视检测精度为1 mm。根据该标准对激光轮廓传感器进行选型,最终确定的激光轮廓传感器参数解释如图1c,该型传感器的测量高度MR为270~550 mm,对应的视野范围为145.0~425.0 mm,激光轮廓点数为1 800。应用该设备在管屏生产现场采集数据场景如图1d所示。

图1 激光采集装置介绍

应用该装置以50 mm/s的运动速度采集管屏焊缝表面点云数据。考虑到管屏焊缝接近于角焊缝,故设置相机角度与扁钢法向呈斜45°扫描焊缝。共采集管子焊缝总数80根,扫查总长度约792 m,总激光轮廓数约7.92×106条,共包括268处缺陷。采集的点云如图2所示,图2a为相机获得的高度点云,图2b为亮度图,文中算法主要根据高度数据进行开发,识别结果在亮度图上进行可视化。

图2 图片采集结果

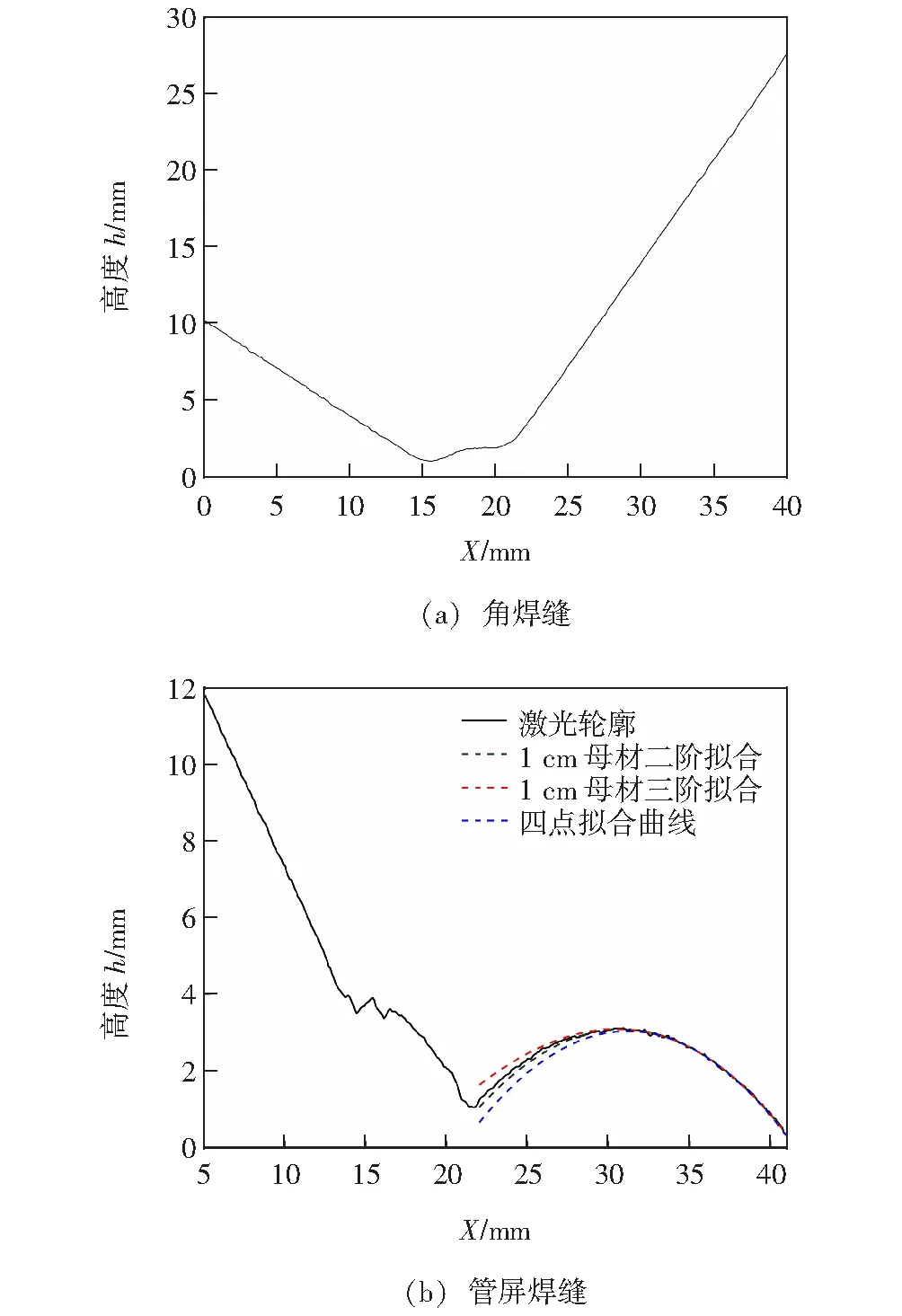

利用激光视觉提取对接和角接焊缝特征已经有所研究[8]。图3a展示了常见的角接焊缝轮廓,计算两侧直线斜率并分析激光条纹的趋势可以轻易分辨焊缝与母材。但是管屏轮廓一端为曲线,考虑到钢管的生产公差以及采集方式该曲线往往不存在典型的圆特征,如图3b中的右侧母材。应用母材拟合方法对母材一端1 cm数据进行曲线拟合如图3b所示。从拟合结果来看,焊趾处已产生改了较大误差。同时,考虑到目标最小缺陷为1 mm,实际采集精度为0.1 mm,常规的管屏长度都为米级,数据量过大会导致对每条轮廓进行识别定位的方法难以展开。如果减少计算量,对母材部分采用四点拟合曲线,结果如图3b所示,该方法虽然计算量大幅减少但是误差几乎是全部拟合的2倍。

由上述分析可以发现,基于轮廓线拟合定位母材的方法应用在管屏焊缝定位种存在困难。文中受到直线拟合提取母材方法的启发,提出一种拟合平面确定母材区域,并结合管屏产品特征定位焊缝的方法。该方法需要寻找管屏中的面特征以实现母材与焊缝区域的分离。管屏产品为钢管和扁钢交替拼接,一批产品中第一区域均为一种对象。文中以第一区域为扁钢为例,介绍管屏焊缝的定位过程。实际获得的点云数据可能存在噪声或空数据,首先对原始数据进行中值滤波并提取有效区域。考虑到管屏可能摆放高度不同,故对扁钢区域进行平面拟合获得扁钢平面,并将整体点云放置于基平面高度。之后针对不同管径的管子选择管子半径的50%作为筛选阈值得到多个钢管区域。最后根据焊缝与钢管距离定位多道焊缝。

图3 焊缝激光轮廓

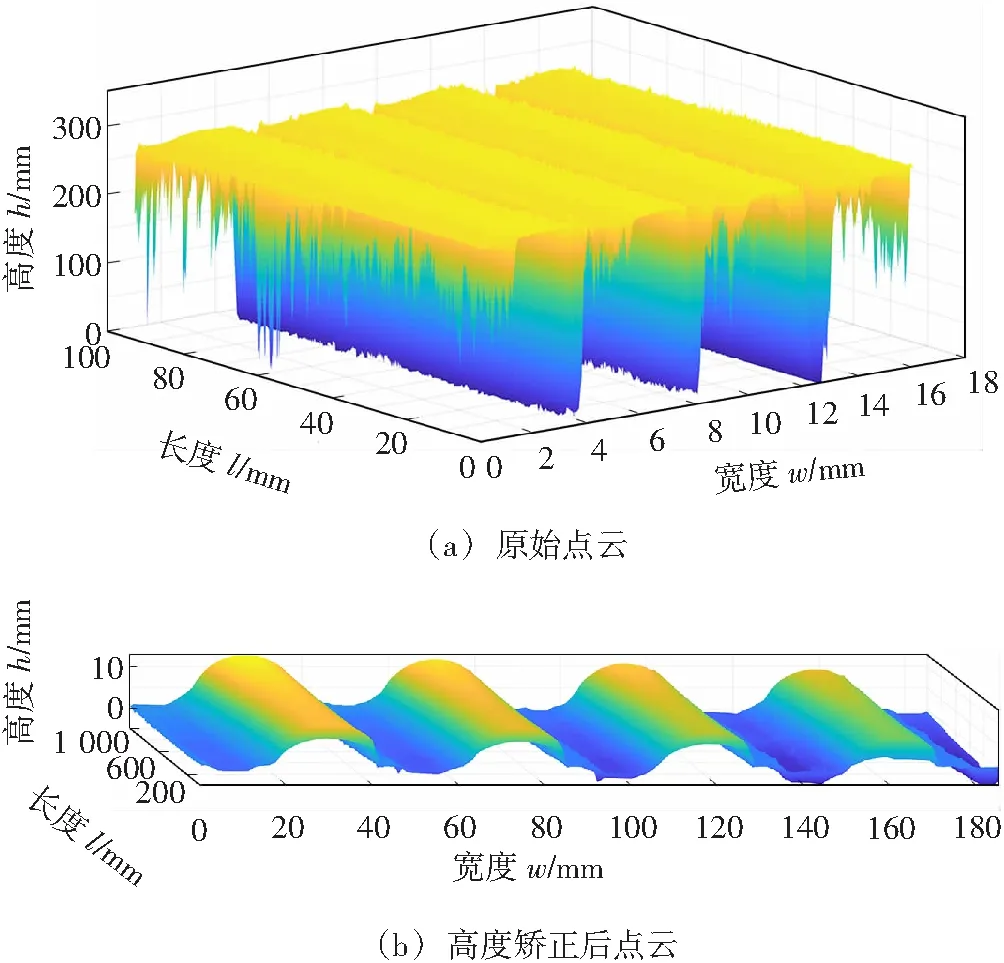

实际算法定位过程如下,原始点云如图4a所示,其中蓝色点云数据是由于被遮挡区域填充的空数据,目标点云为黄色,其在实际空间中的高度任意。首先开展对目标点云的定位,对原始点云采用卷积核为5的中值滤波,根据扁钢尺寸确定拟合区域,假设该区域的点存在平面方程,将该区域的点写为矩阵如式(1)所示:

(1)

式中:左侧矩阵为点云的三维坐标;

A,B,C,D为平面方程的参数。目标区域的平面方程即为式(1)的最小二乘解,之后将滤波后的点云带入该平面并与原点云相减获得点云,如图4b所示。图4b展示了平面拟合的结果,其中的扁钢处于基准平面,钢管高度统一。

图4 高度矫正结果

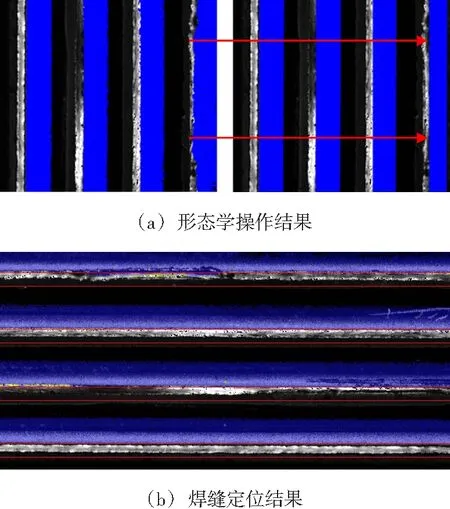

对目标点云定位结果设置高度阈值可以快速的得出多个管子位置,文中根据实际工况设置管子半径的50%高度阈值筛选管子区域。但仅根据高度确定钢管区域可能存在噪声,图5a展示了由于焊瘤过大导致管子边缘提取异常的管屏,并且其边缘也不规则。

图5 焊缝定位结果

典型的焊缝区域和管子区域轮廓应为矩形,为使提取的区域形状接近理想形状并滤除异常轮廓。常用的图形轮廓修整方法为形态学操作,其主要是基于集合论基础上的形态学数学,其能有效改变图形形状。应用视觉算法形态学操作对管子区域进行修整,首先应用开操作填充内部空白数据,其次应用窄长型核函数对管子区域进行腐蚀。图5a为形态学操作前后的管子区域轮廓,其中蓝色为管子区域,箭头指向为主要差异位置,经过形态学操作之后该管子边缘整齐。在获得管子位置后,结合管屏生产工艺的管子半径、焊道宽可以快速定位出焊缝的位置。图5b为最终焊缝定位结果,其中蓝色阴影为管子区域,红色轮廓框为多道焊缝区域。

基于轮廓线的焊缝缺陷检测方法研究已较为成熟,其主要根据焊缝区域轮廓样条识别异常值[9]。但是这种基于单一轮廓线的缺陷检测方法在管屏焊接缺陷检测中会遇到数据量过大的问题。受到单一轮廓拟合检测缺陷的启发,文中对管屏点云提取的焊缝轮廓应用轮廓面拟合方法。相较于轮廓线异常值判断方法,轮廓面拟合提升了拟合维度,能够一次对大量轮廓线进行拟合[10]。对比理想焊缝的轮廓面与原点云,可以快速获得异常值区域。

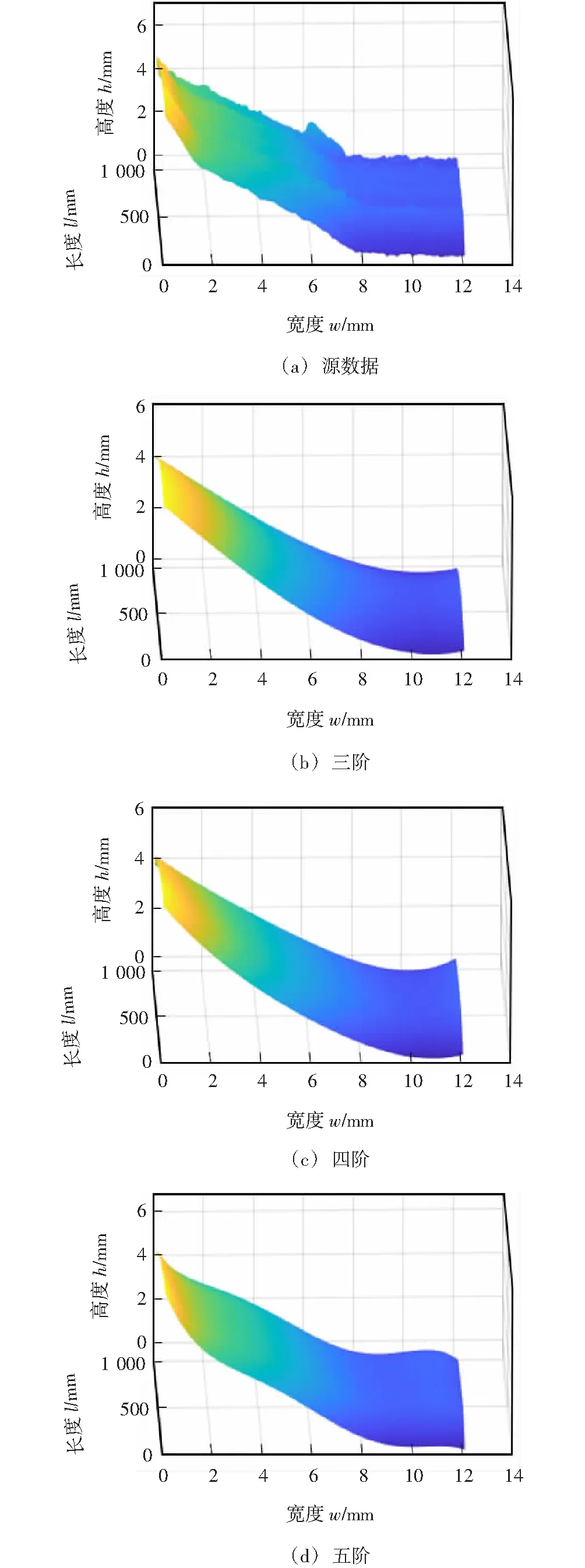

不同拟合算法识别焊缝轮廓的主要区别为拟合阶数。由于文中焊缝定位算法是基于钢管与焊缝相对位置,所以提取的焊缝区域点云可能存在部分母材。理想的焊缝轮廓可以使用二次曲线进行拟合,考虑到管屏焊缝数据量过大、焊缝点云倾斜、存在母材等因素,使用3,4,5次曲面对焊缝点云数据进行拟合,如图6所示。分析图6的拟合结果,三阶曲面拟合几乎将左侧钢管与焊缝拟合成同一平面,四阶曲面拟合不能有效拟合左侧钢管的曲率,抗环境干扰能力不足。最终应用五阶曲面拟合焊缝区域,得到理想的焊缝轮廓面。

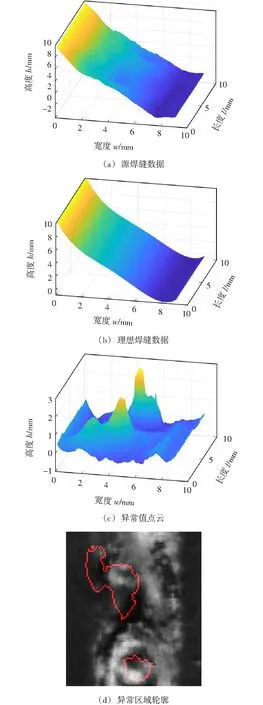

焊缝表面缺陷检测过程如图7所示,对原始焊缝区域点云图7a应用五阶曲面拟合,获得理想的焊缝点云数据图7b。之后将理想的焊缝结构与原点云数据相减获得异常值点云图7c。经过对当前大量数据的验证,设定异常值阈值为0.8 mm检出率较高并且无误检。对筛选出的异常区域轮廓进行轮廓筛选如最小面积1 mm2筛选,噪声轮廓筛选最终获得异常区域位置轮廓。将异常值轮廓绘制在亮度图如图7d,异常轮廓还可以用于缺陷测量和缺陷性质判断。

图6 焊缝高阶拟合点云图

图7 缺陷定位过程

对现场采集的80根钢管焊缝进行人工标注,主要存在的缺陷有凹陷、焊瘤、气孔、咬边,共计268处,缺陷类型包括了管屏焊缝常见的主要类型,每种缺陷都有一定数据量。具体缺陷数量统计见表1。

表1 焊缝表面缺陷检测验证数据集统计

应用上述算法对管屏数据集中数据进行识别,平均检出率为95.15%。检测平台CPU为R4800H,RAM16G,检测速度平均为0.439 m/s,包括记录以及可视化时间。检出常见缺陷可视化结果如图8所示,图8中红色标注部分为具体的缺陷轮廓,蓝色圆形为气孔。

图8 典型缺陷识别结果

验证结果中气孔的检出率较低,其主要原因为人工标注缺陷过程中对气孔没有有效的测量,其中气孔的尺寸往往小于1 mm2。分析如果使用更高分辨率的相机同时增加缺陷数据样本,调整算法参数,应能够识别更小缺陷。

(1)提出了一种管屏拼焊焊缝表面缺陷激光视觉检测方案,提升表面缺陷检测效率。

(2)分析钢管和扁钢特征,提出了基于激光视觉的管屏焊缝定位方案,解决了曲面焊缝定位难、数据量大导致轮廓缺陷识别慢的难题。基于传统的轮廓拟合,提出了基于高阶曲面的焊缝缺陷检测方法,能够短时间内对大量焊缝轮廓进行识别。

(3)上述检测系统和检测算法经过数据集验证,其检测效率、检测精度均符合现场检测要求。

猜你喜欢 扁钢母材管子 一种适用于中性点多扁钢入地的变压器直流偏磁电流测量方法湖北电力(2021年5期)2022-01-21弹簧扁钢51CrV4端部开裂原因分析新疆钢铁(2021年1期)2021-10-14球扁钢的矫直角及轴向矫直解析模型燕山大学学报(2021年4期)2021-07-29Recovery from prolonged disorders of consciousness:A dual-center prospective cohort study in ChinaWorld Journal of Clinical Cases(2020年12期)2020-09-15过渡液相扩散焊连接工艺参数对DD407母材液化的影响*航空制造技术(2020年11期)2020-07-01Cr12Mo1V1锻制扁钢的共晶碳化物研究模具制造(2019年3期)2019-06-06TOFD检测中母材缺陷的判定中国特种设备安全(2018年2期)2018-03-14滚球游戏小天使·二年级语数英综合(2015年4期)2015-04-20搞不定的水管子幼儿智力世界(2014年5期)2014-06-18《管子》的边防思想初探军事历史(1990年2期)1990-08-16